Inducción Curando Calefacción de Recubrimento Orgánico

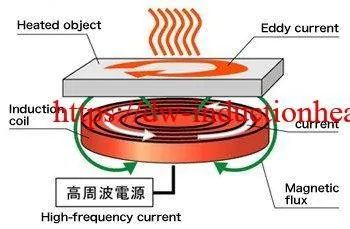

Calefacción por inducción úsase para curar o revestimento orgánico como a pintura sobre substratos metálicos xerando calor con restos. Mediante este curativo medio prodúcese dentro de minimizar a tendencia de formación de defectos de revestimento. Unha aplicación típica é o secado de pintura sobre chapa.

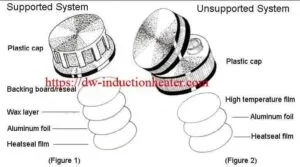

Calefacción de indución de pezas metálicas a adhesivos cura de indución As temperaturas empréganse en moitos procesos automotivos, como a utilización de adhesivos termoestables para a fabricación de placas de embrague, zapatas de freo e compoñentes para choque automático. Os eixes adoitan estar unidos aos rotores da gaiola de esquilo na fabricación de pequenos motores. Nas máquinas de copiado, os compoñentes plásticos están unidos de forma adhesiva aos rotores de aluminio; unha cola termoplástica emprégase para manter rolos de escuma en árbores de metal. Unha vez que se desgastan os rolos, o facho quéntase e reemplaza a escuma.

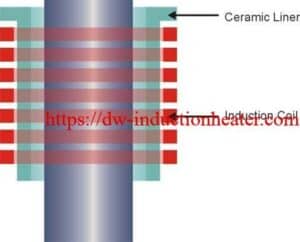

Moderno calefacción por indución Pode resolver moitos destes problemas. A calefacción coa indución proporciona un calor de confianza, repetible, sen contacto e de alta eficiencia enerxética nun tempo mínimo, polo que o proceso de curación pode ser completado con enerxía e tempo mínimos. Pódense conseguir ciclos de rampa de temperatura mellorados con control de computador da fonte de alimentación de estado sólido. Para eliminar pasos adicionais para fornos de carga e descarga, as estacións de calor de indución poden ser incorporadas nunha liña de produción. Finalmente, a calefacción de indución pode realizarse en ambientes extremadamente limpos, condicións de baleiro ou atmosferas especiais, permitindo solucións únicas de curación.

Aínda que o uso da calefacción por indución normalmente úsase con metais ou outros materiais conductores, os plásticos e outros materiais non condutores adoitan ser quentados de forma moi eficaz usando un susceptor de metal conductor para transferir a calor. Fontes de alimentación de RF típicas para cura de indución as aplicacións varían de 4 a 60kW, dependendo das pezas e dos requisitos da aplicación.