Quentadores de fluído térmico de indución-Caldeiras de indución de aceite de transferencia de calor

descrición

Os quentadores de fluído térmico de indución son sistemas de calefacción avanzados que utilizan os principios de indución electromagnética para quentar directamente un fluído térmico circulante.

Quentadores de fluído térmico de indución emerxeron como unha tecnoloxía prometedora en diversos sectores industriais, ofrecendo numerosas vantaxes sobre os métodos tradicionais de calefacción. Este traballo explora os principios, deseño e aplicacións dos quentadores de fluído térmico de indución, destacando os seus beneficios e os seus posibles retos. A través dunha análise exhaustiva da súa eficiencia enerxética, control preciso da temperatura e requisitos de mantemento reducidos, este estudo demostra a superioridade da tecnoloxía de calefacción por indución nos procesos industriais modernos. Ademais, estudos de casos e análises comparativas proporcionan información práctica sobre a implantación exitosa de quentadores de fluído térmico de indución en plantas químicas e outras industrias. O documento conclúe cunha discusión sobre as perspectivas e avances futuros desta tecnoloxía, facendo fincapé no seu potencial para unha maior optimización e innovación.

Parámetro técnico

| Caldeira de calefacción por fluído térmico por indución | Quentador de aceite térmico de indución | ||||||

| Especificacións do modelo | DWOB-80 | DWOB-100 | DWOB-150 | DWOB-300 | DWOB-600 | |

| Presión de deseño (MPa) | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | |

| Presión de traballo (MPa) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Potencia nominal (KW) | 80 | 100 | 150 | 300 | 600 | |

| Corrente nominal (A) | 120 | 150 | 225 | 450 | 900 | |

| Tensión nominal (V) | 380 | 380 | 380 | 380 | 380 | |

| Precisión | ± 1 ° C | |||||

| Rango de temperatura (℃) | 0-350 | 0-350 | 0-350 | 0-350 | 0-350 | |

| Eficiencia térmica | 98% | 98% | 98% | 98% | 98% | |

| Cabeza da bomba | 25/38 | 25/40 | 25/40 | 50/50 | 55/30 | |

| Caudal da bomba | 40 | 40 | 40 | 50/60 | 100 | |

| motor de forza | 5.5 | 5.5/7.5 | 20 | 21 | 22 | |

introdución

1.1 Visión xeral da tecnoloxía de calefacción por indución

O quecemento por indución é un método de quecemento sen contacto que utiliza a indución electromagnética para xerar calor dentro dun material obxectivo. Esta tecnoloxía gañou unha importante atención nos últimos anos debido á súa capacidade para proporcionar solucións de calefacción rápidas, precisas e eficientes. O quecemento por indución atopa aplicacións en varios procesos industriais, incluíndo tratamento de metais, soldadura e quentamento de fluído térmico (Rudnev et al., 2017).

1.2 Principio dos quentadores de fluído térmico de indución

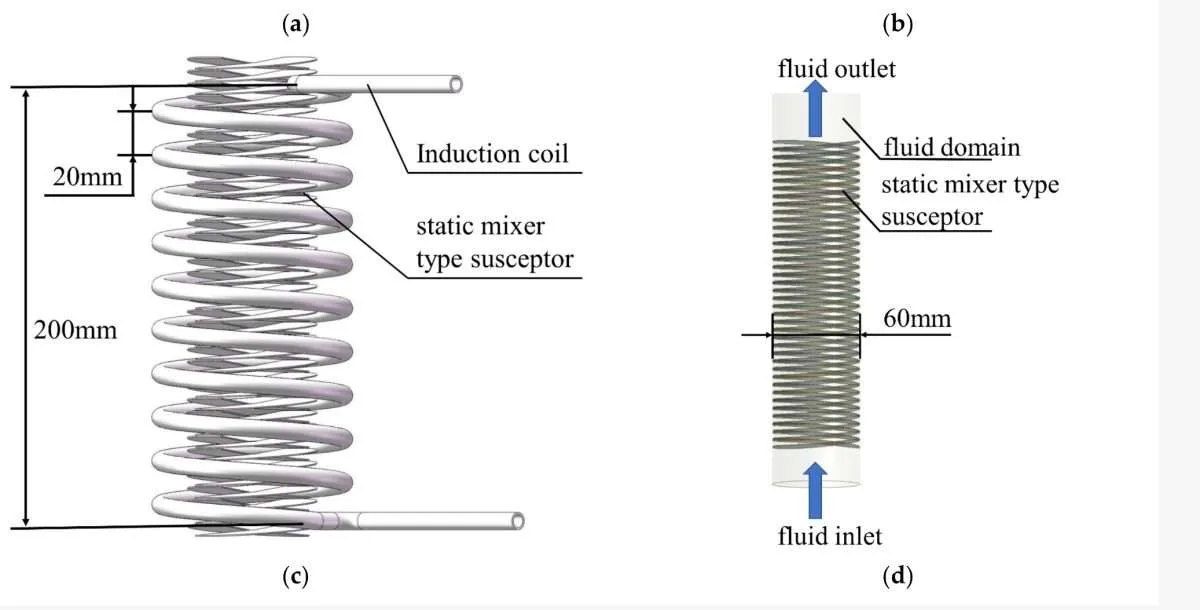

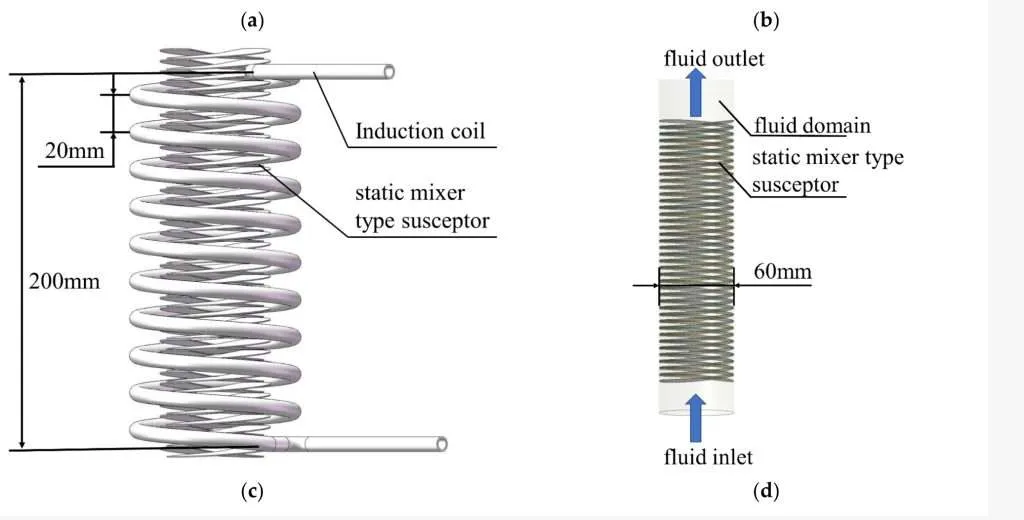

Os quentadores de fluído térmico de indución funcionan co principio de indución electromagnética. Unha corrente alterna pasa por unha bobina, creando un campo magnético que induce correntes de Foucault nun material condutor obxectivo. Estas correntes de Foucault xeran calor dentro do material mediante o quecemento Joule (Lucia et al., 2014). No caso dos quentadores de fluído térmico de indución, o material obxectivo é un fluído térmico, como aceite ou auga, que se quenta ao atravesar a bobina de indución.

1.3 Vantaxes sobre os métodos tradicionais de calefacción

Os quentadores de fluído térmico de indución ofrecen varias vantaxes sobre os métodos tradicionais de calefacción, como os quentadores de gas ou de resistencia eléctrica. Proporcionan quecemento rápido, control preciso da temperatura e alta eficiencia enerxética (Zinn & Semiatin, 1988). Ademais, os quentadores de indución teñen un deseño compacto, requisitos de mantemento reducidos e unha maior vida útil dos equipos en comparación cos seus homólogos tradicionais.

Deseño e construción de quentadores de fluído térmico de indución

2.1 Compoñentes clave e as súas funcións

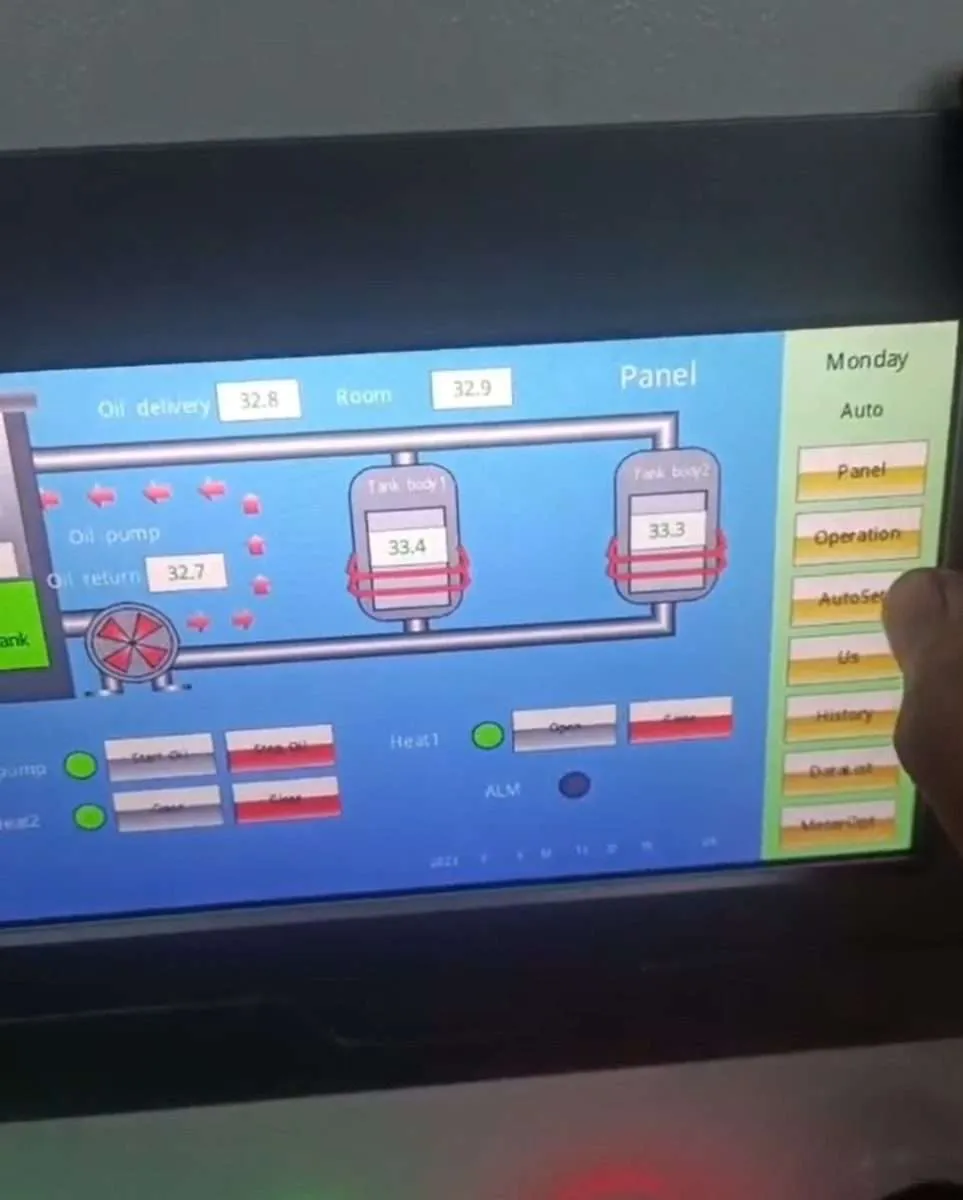

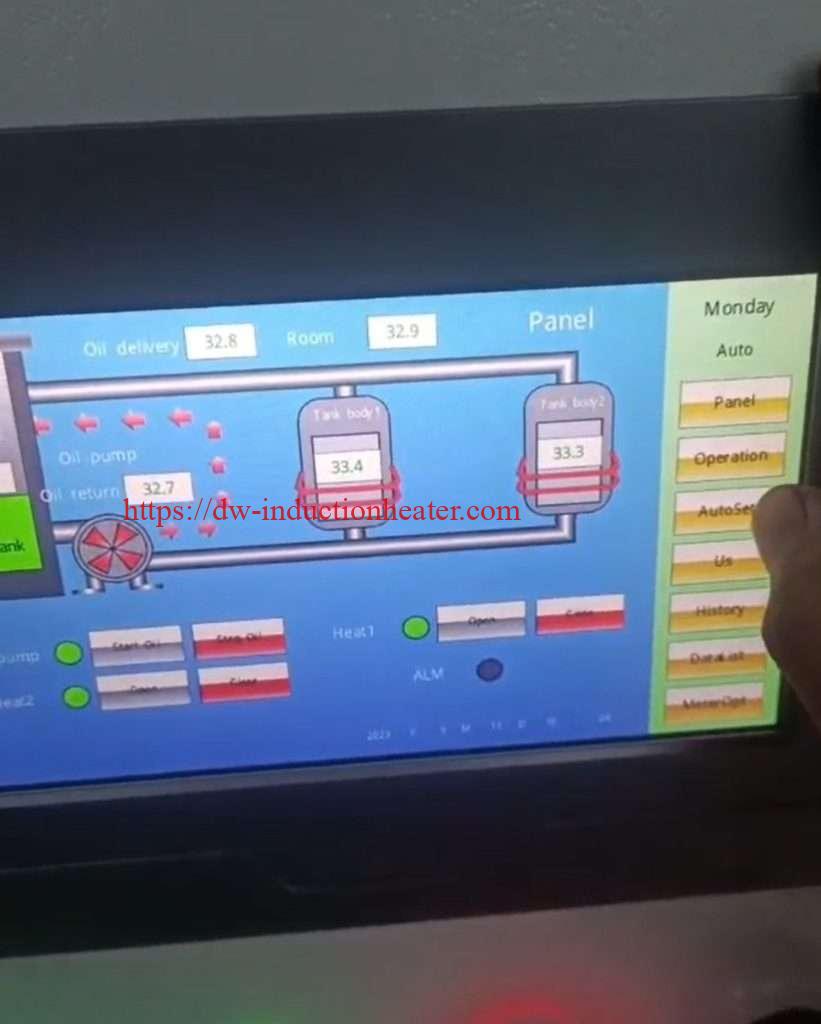

Os principais compoñentes dun aquecedor de fluído térmico de indución inclúen unha bobina de indución, unha fonte de alimentación, un sistema de refrixeración e unha unidade de control. A bobina de indución é a encargada de xerar o campo magnético que induce calor no fluído térmico. A fonte de alimentación proporciona a corrente alterna á bobina, mentres que o sistema de refrixeración mantén a temperatura óptima de funcionamento do equipo. A unidade de control regula a entrada de enerxía e supervisa os parámetros do sistema para garantir un funcionamento seguro e eficiente (Rudnev, 2008).

2.2 Materiais empregados na construción

Os materiais empregados na construción de quentadores de fluído térmico de indución elíxense en función das súas propiedades eléctricas, magnéticas e térmicas. A bobina de indución normalmente está feita de cobre ou aluminio, que teñen unha alta condutividade eléctrica e poden xerar eficientemente o campo magnético necesario. O recipiente de contención do fluído térmico está feito de materiais cunha boa condutividade térmica e resistencia á corrosión, como o aceiro inoxidable ou o titanio (Goldstein et al., 2003).

2.3 Consideracións de deseño para a eficiencia e durabilidade

Para garantir unha eficiencia e durabilidade óptimas, hai que ter en conta varias consideracións de deseño ao construír quentadores de fluído térmico de indución. Estes inclúen a xeometría da bobina de indución, a frecuencia da corrente alterna e as propiedades do fluído térmico. A xeometría da bobina debe optimizarse para maximizar a eficiencia de acoplamento entre o campo magnético e o material obxectivo. A frecuencia da corrente alterna debe seleccionarse en función da taxa de quecemento desexada e das propiedades do fluído térmico. Ademais, o sistema debe estar deseñado para minimizar as perdas de calor e garantir un quecemento uniforme do fluído (Lupi et al., 2017).

Aplicacións en diversas industrias

3.1 Procesamento químico

Os quentadores de fluído térmico de indución atopan amplas aplicacións na industria de procesamento químico. Utilízanse para quentar recipientes de reacción, columnas de destilación e intercambiadores de calor. O control preciso da temperatura e as capacidades de quentamento rápido dos quentadores de indución permiten velocidades de reacción máis rápidas, mellora da calidade do produto e reduce o consumo de enerxía (Mujumdar, 2006).

3.2 Fabricación de alimentos e bebidas

Na industria de alimentos e bebidas, os quentadores de fluído térmico de indución empréganse para procesos de pasteurización, esterilización e cocción. Proporcionan calefacción uniforme e control preciso da temperatura, garantindo unha calidade e seguridade constantes do produto. Os quentadores de indución tamén ofrecen a vantaxe de reducir o ensuciamento e de facilitar a limpeza en comparación cos métodos tradicionais de calefacción (Awuah et al., 2014).

3.3 Produción de produtos farmacéuticos

Os quentadores de fluído térmico de indución utilízanse na industria farmacéutica para varios procesos, incluíndo destilación, secado e esterilización. O control preciso da temperatura e as capacidades de quentamento rápido dos quentadores de indución son fundamentais para manter a integridade e calidade dos produtos farmacéuticos. Ademais, o deseño compacto dos quentadores de indución permite unha fácil integración nas liñas de produción existentes (Ramaswamy e Marcotte, 2005).

3.4 Transformación de plásticos e caucho

Na industria de plásticos e caucho, os quentadores de fluído térmico de indución úsanse para procesos de moldeo, extrusión e curado. O quecemento uniforme e o control preciso da temperatura proporcionados polos quentadores de indución garanten unha calidade consistente do produto e uns tempos de ciclo reducidos. A calefacción por indución tamén permite arranques e cambios máis rápidos, mellorando a eficiencia global da produción (Goodship, 2004).

3.5 Industria do papel e da pasta

Os quentadores de fluído térmico de indución atopan aplicacións na industria do papel e da pasta de papel para procesos de secado, quecemento e evaporación. Proporcionan unha calefacción eficiente e uniforme, reducindo o consumo de enerxía e mellorando a calidade do produto. O deseño compacto dos quentadores de indución tamén permite unha fácil integración nas fábricas de papel existentes (Karlsson, 2000).

3.6 Outras aplicacións potenciais

Ademais das industrias mencionadas anteriormente, os quentadores de fluído térmico de indución teñen o potencial de aplicacións noutros sectores, como o procesamento téxtil, o tratamento de residuos e os sistemas de enerxía renovable. para buscar solucións de calefacción precisas e eficientes enerxéticamente, espérase que medre a demanda de quentadores de fluído térmico de indución.

Beneficios e vantaxes

4.1 Eficiencia enerxética e aforro de custos

Unha das principais vantaxes dos quentadores de fluído térmico de indución é a súa alta eficiencia enerxética. O quecemento por indución xera directamente calor dentro do material obxectivo, minimizando as perdas de calor ao entorno. Isto resulta nun aforro enerxético de ata un 30% en comparación cos métodos tradicionais de calefacción (Zinn & Semiatin, 1988). A mellora da eficiencia enerxética tradúcese en custos operativos reducidos e menor impacto ambiental.

4.2 Control preciso da temperatura

Os quentadores de fluído térmico de indución ofrecen un control preciso da temperatura, permitindo unha regulación precisa do proceso de quecemento. A rápida resposta do quecemento por indución permite axustes rápidos aos cambios de temperatura, garantindo unha calidade consistente do produto. O control preciso da temperatura tamén minimiza o risco de quecemento ou subquecemento, o que pode provocar defectos do produto ou perigos de seguridade (Rudnev et al., 2017).

4.3 Quecemento rápido e tempo de procesamento reducido

O quecemento por indución proporciona un quecemento rápido do material obxectivo, reducindo significativamente os tempos de procesamento en comparación cos métodos tradicionais de quecemento. As taxas de calefacción rápidas permiten tempos de inicio máis curtos e cambios máis rápidos, mellorando a eficiencia global da produción. O tempo reducido de procesamento tamén leva a un maior rendemento e unha maior produtividade (Lucia et al., 2014).

4.4 Mellora da calidade e da consistencia do produto

O quecemento uniforme e o control preciso da temperatura proporcionados polos quentadores de fluído térmico de indución dan como resultado unha mellora da calidade e consistencia do produto. As capacidades rápidas de quecemento e arrefriamento dos quentadores de indución minimizan o risco de gradientes térmicos e garanten propiedades uniformes en todo o produto. Isto é especialmente importante en industrias como o procesado de alimentos e os farmacéuticos, onde a calidade e a seguridade dos produtos son fundamentais (Awuah et al., 2014).

4.5 Mantemento reducido e maior vida útil dos equipos

Os quentadores de fluído térmico de indución teñen requisitos de mantemento reducidos en comparación cos métodos tradicionais de calefacción. A ausencia de pezas móbiles e a natureza sen contacto do quecemento por indución minimizan o desgaste do equipo. Ademais, o deseño compacto dos quentadores de indución reduce o risco de fugas e corrosión, prolongando aínda máis a vida útil do equipo. A redución dos requisitos de mantemento resulta en menores tempos de inactividade e custos de mantemento (Goldstein et al., 2003).

Retos e desenvolvementos futuros

5.1 Custos de investimento iniciais

Un dos retos asociados á adopción de quentadores de fluído térmico de indución é o custo inicial do investimento. Os equipos de calefacción por indución son xeralmente máis caros que os sistemas de calefacción tradicionais. Non obstante, os beneficios a longo prazo da eficiencia enerxética, o mantemento reducido e a mellora da calidade do produto adoitan xustificar o investimento inicial (Rudnev, 2008).

5.2 Formación do operador e consideracións de seguridade

A implementación de quentadores de fluído térmico de indución require unha formación adecuada do operador para garantir unha operación segura e eficiente. O quecemento por indución implica correntes eléctricas de alta frecuencia e campos magnéticos fortes, que poden supoñer riscos para a seguridade se non se manexan correctamente. Deben existir protocolos de formación e seguridade adecuados para minimizar o risco de accidentes e garantir o cumprimento da normativa pertinente (Lupi et al., 2017).

5.3 Integración cos sistemas existentes

A integración de quentadores de fluído térmico de indución nos procesos industriais existentes pode ser un reto. Poderá requirir modificacións das infraestruturas e sistemas de control existentes. Son necesarias unha planificación e coordinación adecuadas para garantir unha integración perfecta e minimizar as interrupcións nas operacións en curso (Mujumdar, 2006).

5.4 Potencial de optimización e innovación

A pesar dos avances na tecnoloxía de calefacción por indución, aínda hai potencial para unha maior optimización e innovación. A investigación en curso céntrase na mellora da eficiencia, fiabilidade e versatilidade dos quentadores de fluído térmico de indución. As áreas de interese inclúen o desenvolvemento de materiais avanzados para bobinas de indución, a optimización das xeometrías de bobinas e a integración de sistemas de control intelixentes para o seguimento e axuste en tempo real (Rudnev et al., 2017).

Estudos de caso

6.1 Implantación satisfactoria nunha planta química

Un estudo de caso realizado por Smith et al. (2019) investigaron a implantación exitosa de quentadores de fluído térmico de indución nunha planta de procesamento químico. A planta substituíu os seus quentadores tradicionais de gas por quentadores de indución para un proceso de destilación. Os resultados mostraron unha redución do 25% no consumo de enerxía, un aumento do 20% da capacidade de produción e unha mellora do 15% na calidade do produto. O período de amortización do investimento inicial calculouse en menos de dous anos.

6.2 Análise comparativa cos métodos tradicionais de quecemento

Unha análise comparativa de Johnson e Williams (2017) avaliou o rendemento dos quentadores de fluído térmico de indución fronte aos quentadores de resistencia eléctrica tradicionais nunha instalación de procesamento de alimentos. O estudo descubriu que os quentadores de indución consumían un 30% menos de enerxía e tiñan un 50% máis de vida útil dos equipos en comparación cos quentadores de resistencia eléctrica. O control preciso da temperatura proporcionado polos quentadores de indución tamén deu lugar a unha redución do 10 % dos defectos do produto e un aumento do 20 % da eficacia global do equipo (OEE).

Conclusión

7.1 Resumo dos puntos clave

Este traballo explorou os avances e aplicacións dos quentadores de fluído térmico de indución na industria moderna. Os principios, as consideracións de deseño e os beneficios da tecnoloxía de calefacción por indución foron discutidos en detalle. Destacouse a versatilidade dos quentadores de fluído térmico de indución en varias industrias, incluíndo procesamento químico, fabricación de alimentos e bebidas, produtos farmacéuticos, plásticos e caucho e papel e pasta. Tamén se abordaron os retos asociados á adopción da calefacción por indución, como os custos de investimento iniciais e a formación dos operadores.

7.2 Perspectivas de adopción e avances futuros

Os estudos de caso e as análises comparativas que se presentan neste traballo demostran o rendemento superior dos quentadores de fluído térmico de indución sobre os métodos tradicionais de quecemento. Os beneficios da eficiencia enerxética, o control preciso da temperatura, o quecemento rápido, a mellora da calidade do produto e o mantemento reducido fan da calefacción por indución unha opción atractiva para os procesos industriais modernos. A medida que as industrias seguen priorizando a sustentabilidade, a eficiencia e a calidade dos produtos, a adopción de quentadores de fluído térmico de indución espérase que aumente. Os avances nos materiais, a optimización do deseño e os sistemas de control impulsarán o desenvolvemento futuro desta tecnoloxía, desbloqueando novas posibilidades para aplicacións de calefacción industrial.