Os fornos de fusión de metais de indución son amplamente utilizados na industria do metal para fundir varios tipos de metais. Aquí tes dez preguntas frecuentes sobre estes fornos:

- Que é un forno de fusión de metais de indución? An forno de fusión de metal de inducción é un tipo de forno que utiliza a indución eléctrica para quentar metais ata fundir. O principio do quecemento por indución consiste en facer pasar unha corrente alterna (CA) de alta frecuencia a través dunha bobina, que xera un campo magnético que induce correntes no metal, facendo que se quente e finalmente se derrita.

- Que metais se poden fundir nun forno de indución? Os fornos de indución pódense usar para fundir unha ampla gama de metais e aliaxes, incluíndo ferro, aceiro, aceiro inoxidable, cobre, aluminio, ouro, prata e varios metais preciosos. A idoneidade para diferentes metais depende do deseño e da potencia do forno específico.

- Que tan eficiente é un forno de fusión de metais de indución en comparación con outros tipos de fornos? Os fornos de indución son xeralmente máis eficientes que os fornos tradicionais de combustión. Converten a enerxía eléctrica en calor cunhas perdas mínimas e o proceso adoita ser máis rápido e controlable. A eficiencia enerxética pode variar entre o 60% e o 85%, dependendo do deseño do forno e das condicións de funcionamento.

- Pódese utilizar un forno de indución para a fusión a pequena escala? Si, hai pequenos fornos de indución dispoñibles para xoieiros, artistas e pequenos talleres que requiren fundir pequenas cantidades de metal. Estes poden variar en tamaño desde pequenas unidades de mesa ata sistemas máis grandes, pero aínda relativamente compactos.

- Cal é a capacidade de fusión dun forno de indución? A capacidade de fusión depende do tamaño e do deseño do forno de indución. Poden variar desde algúns quilogramos para operacións a pequena escala ata moitas toneladas para aplicacións industriais.

- Como controla a temperatura un forno de indución? Os fornos de indución normalmente usan termopares e outros dispositivos de control de temperatura, xunto con controladores electrónicos, para controlar con precisión a temperatura do metal fundido. A fonte de alimentación pódese axustar en tempo real para manter a temperatura desexada.

- Hai algún material que non se poida fundir nun forno de indución? A maioría dos metais pódense fundir nun forno de indución, pero certos materiais con puntos de fusión moi elevados ou non condutores, como certas cerámicas, non se poden fundir directamente por indución. Os metais con puntos de fusión moi altos poden requirir fornos de indución especializados deseñados para alcanzar temperaturas máis altas.

- Cales son os problemas de seguridade co uso dun forno de fusión por indución? Os principais problemas de seguridade son as altas temperaturas e o potencial de queimaduras ou incendios. Débese levar o equipo de protección adecuado e seguir estrictamente os protocolos de seguridade. Ademais, os fortes campos magnéticos xerados polo forno poden afectar aos dispositivos electrónicos e aos medios de almacenamento magnéticos, e poden ser un perigo para as persoas con marcapasos.

- Como afecta un forno de indución ás propiedades do metal que se funde? Dado que o quecemento por indución é moi controlable e pódese aplicar uniformemente, pode axudar a garantir unha calidade consistente do metal e reducir a oxidación fundíndoo nunha atmosfera controlada. Isto pode levar a fundidos máis limpos con menos impurezas.

- Cales son os requisitos de mantemento dun forno de fusión por indución? O mantemento inclúe a inspección periódica da bobina de indución para detectar rachaduras ou desgaste, a comprobación dos sistemas de refrixeración por auga para detectar obstrucciones ou fugas, asegurarse de que todas as conexións eléctricas estean axustadas e de que a fonte de alimentación funciona correctamente. O crisol tamén necesita unha inspección regular para detectar o seu desgaste e debe substituírse cando sexa necesario. Recoméndase un servizo regular por parte de técnicos cualificados para minimizar o tempo de inactividade e prolongar a vida útil do equipo.

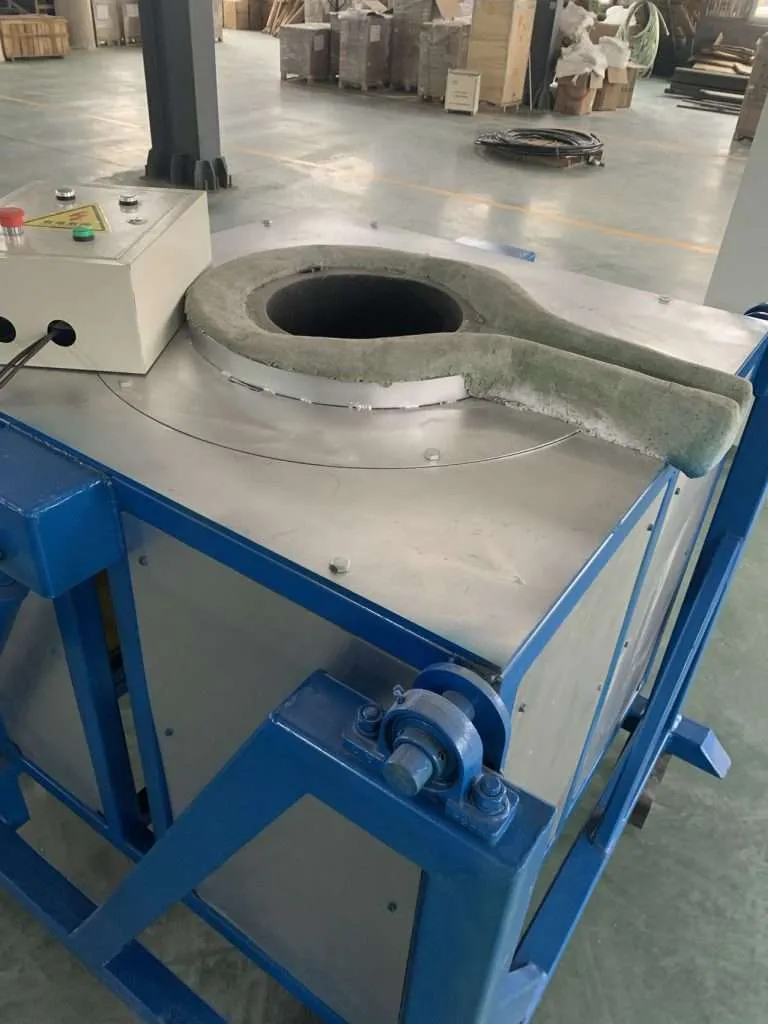

Os fornos de fusión de metais por indución son sistemas de fusión avanzados deseñados para fundir metal mediante a tecnoloxía de quecemento por indución. A continuación móstranse algúns aspectos detallados sobre os fornos de fusión de metais de indución:

Principio de funcionamento:

Calefacción de indución prodúcese cando unha corrente alterna (CA) atravesa un condutor de cobre enrolado, creando un campo magnético que se alterna rapidamente. Este campo penetra no metal dentro da bobina, xerando correntes eléctricas dentro do metal, que son coñecidas como correntes de Foucault. A resistencia a estas correntes de Foucault dentro do metal produce calor, que á súa vez funde o metal.

compoñentes:

An forno de fusión de metal de inducción normalmente consta dos seguintes compoñentes principais:

- Bobina de indución: Feita de tubos de cobre, crea o campo magnético necesario para inducir correntes no metal.

- Fonte de alimentación: converte a enerxía de CA á frecuencia necesaria e proporciona enerxía á bobina.

- placa: Recipiente feito normalmente de material refractario ou aceiro, onde se coloca e funde o metal.

- Concha: Carcasa protectora que contén o serpentín e o crisol, moitas veces equipada con sistemas de refrixeración por auga para xestionar a calor.

vantaxes:

- Eficiencia: Os fornos de indución poden converter ata o 85% da enerxía consumida en calor útil.

- Control: Estes fornos permiten un control preciso da temperatura e das condicións de fusión.

- Acelerar: Os metais poden fundirse rapidamente debido á aplicación directa de calor.

- Limpeza: O proceso é máis limpo que os fornos tradicionais xa que non hai subprodutos da combustión.

- Respectuoso co medio: Non se producen emisións directamente polo forno.

- Seguridade: Son máis seguros xa que non requiren a manipulación de gases inflamables nin de materiais combustibles.

desvantaxes:

- Custa: O custo inicial de configuración e mantemento pode ser maior en comparación cos fornos convencionais.

- Consumo de enerxía: Aínda que son eficientes, poden requirir moita enerxía, o que pode ser custoso dependendo das tarifas eléctricas locais.

- Nivel de habilidade: Os operadores deben estar debidamente adestrados para xestionar e manter estes sistemas.

aplicacións:

- Metais preciosos: utilízase a miúdo na industria da xoiería para fundir ouro, prata e platino.

- Metais ferrosos: Úsase para fundir ferro, aceiro e aceiro inoxidable tanto en operacións de fundición como de aceiro.

- Metais non férreos: Adecuado para fundir metais como aluminio, cobre e latón.

- Reciclaxe: Os fornos de indución son habituais nas instalacións de reciclaxe de metais debido á súa eficiencia e á súa capacidade para manexar varios tipos de metais.

Consideracións económicas:

Fornos de fusión de metais de indución, aínda que é potencialmente máis caro de instalar, pode levar a reducir os custos de fusión ao longo do tempo debido á súa eficiencia enerxética e á súa velocidade de fusión. A elección dun forno de indución sobre outros tipos depende de factores como o tipo de metal que se vai fundir, a taxa de fusión necesaria, os custos enerxéticos e as consideracións ambientais.