Aneis de soldeo de indución con calefacción de inducción de alta frecuencia IGBT

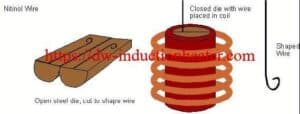

Obxectivo: quentar aneis deslizantes de latón de 1 3/4 ", 3" e 6 "de diámetro e un conxunto de fío de cobre revestido a 3600 F para soldar dentro de tres (3) a seis (6) segundos. Na actualidade a produción lévase a cabo mediante un soldador e un bastón que alimenta unha soldadura con núcleo de colofonia. Este proceso deixa unha soldadura non desexada no lateral do anel deslizante onde entra en contacto o soldador. Ao cliente gustaríalle ver un aumento da calidade conxunta sen sacrificar o tempo.

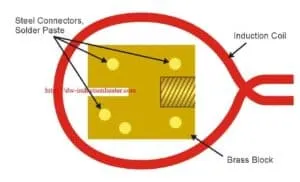

Material: 303 aneis de latón de 1 3/4 ", 3" e 6 "de diámetro. Conxunto de arame de cobre revestido.

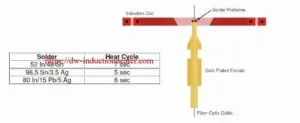

Resina Core Solder, 37% Pb, 63% Sn.

Temperatura: 3750F

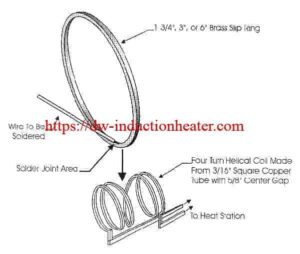

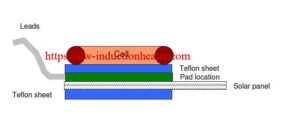

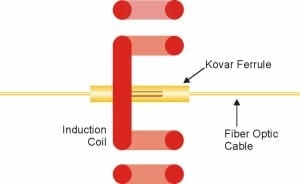

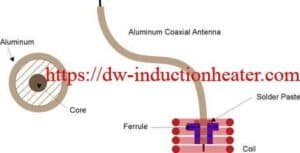

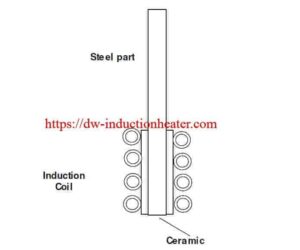

Aplicación: mediante probas de laboratorio, a fonte de alimentación de indución de estado sólido de saída DW-UHF-20kW xunto cunha bobina única de tipo "manguito do oído" de catro (4) xiros produciu os seguintes resultados:

Os tempos para chegar a 3750 F son os que se detallan a continuación:

- 1 3/4 ″ en 3 segundos

- 3 ″ en 3-4 segundos

- 6 ″ en 5 segundos

Se observou un fluxo adecuado de soldados producindo unha articulación limpa.

Recoméndase preformas de soldadura para acelerar a produción.

A carga lateral foi facilitada pola exclusiva bobina de catro "(4) xiros" de orella ".

Equipo: fonte de alimentación de indución de estado sólido de saída DW-UHF-20kW que inclúe unha (1) estación térmica remota que contén un (1) condensador de 1.0 μF, unha entrada de 4-20 mA para a simulación de rampla rápida e un casquillo único de catro (4) xiros ”Bobina de estilo.

Frecuencia: 265 kHz