Calentamiento precalentador de indución para un solo conductor con calentador de inducción IGBT

Obxectivo Quentar unha vareta de waspaloy a 1500ºC (815.5ºF) para a aplicación de cabezas en quente

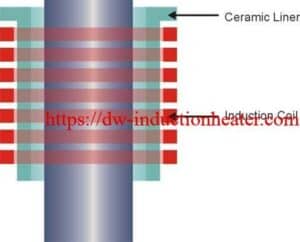

Material Vareta de Waspaloy de 0.5 "(12.7 mm) de diámetro exterior, 1.5" de lonxitude (38.1 mm), forro de cerámica

Temperatura 1500 ºF (815.5ºC)

Frecuencia 75 kHz

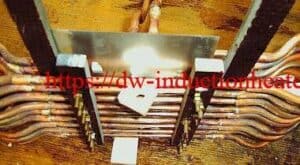

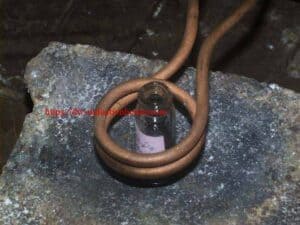

Equipamento • Sistema de calefacción por indución DW-HF-45KW, equipado cun cabezal de traballo remoto que contén dous condensadores de 1.32μF para un total de, 66μF

• Unha bobina de calefacción por indución deseñada e desenvolvida especificamente para esta aplicación.

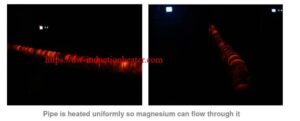

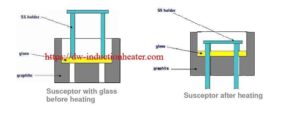

Proceso Utilízase unha bobina helicoidal de sete voltas para quentar a hasta. A vara colócase dentro da bobina e aplícase enerxía durante dous segundos proporcionando calor suficiente para penetrar no núcleo interno. Utilízase un pirómetro óptico para controlar a temperatura de bucle pechado e úsase un forro de cerámica para que a varilla non toque a bobina.

Resultados / beneficios O calentamiento de indución proporciona:

• Baixa presión e mínimo de estrés residual

• Mellor fluxo de grans e microestructura

• Ata a distribución de calefacción

• Taxas de produción melloradas con defectos mínimos