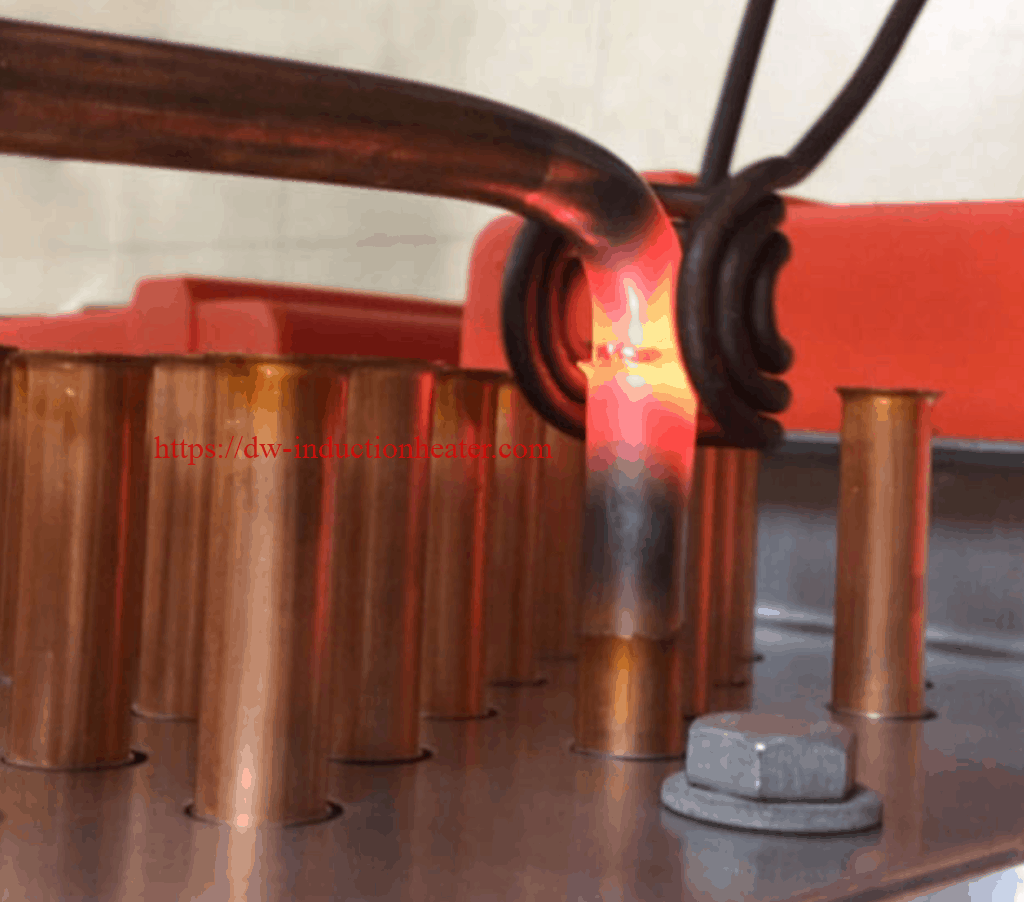

Brazing de tubo de cobre fino con inducción

Obxectivo: arrincar un tubo oval de cobre fino a un encaixe de bronce en 1400 º F e tapar o outro extremo do tubo de cobre cunha placa de bronce.

Material: encaixe de latón: 0.875 in2 e 2.5 en longo (22 mm2 x 64 mm) Tubo de cobre Parede de 0.01 en (0.254 mm) Placa de latón 0.10 en (2.54 mm) de espesor e 0.5 en X 0.25 polgadas Calza de aliaxe de soldadura e fundente branco

Temperatura: 1400 ºF (760 ° C)

Frecuencia: 300 kHz

Equipos: DW-UHF-10KW fonte de alimentación de indución equipado cunha estación de calor remota usando dous condensadores 1.32μF (0.66 μF total). Dúas bobinas de calefacción de indución personalizadas. Proceso Unha bobina de indución dividida, a nosa curva de indución, emprégase para entregar a enerxía térmica no encaixe de bronce (Fig. 1). Para evitar máis calefacción dos bordos do encaixe de bronce e do tubo de cobre fino, engadiuse un diámetro de bobina máis pequeno (Fig. 2) para liberar a calor no encaixe de bronce. A preforma de shim-brace colócase na área de articulación e, a continuación, está cuberta de fluxo branco. A altura da bobina axústase para proporcionar calor proporcional ao conxunto. Esta configuración aumenta a temperatura da peza de bronce máis espesa e do tubo de cobre fino á mesma velocidade que permite un fluxo uniforme da preforma do estribo. O outro extremo do tubo de cobre está soldado con éxito usando unha bobina helicoidal 2 (Fig.3).

Resultados / Beneficios • Preservación das propiedades mecánicas do cobre • Minimización da migración de calor polos dous extremos do tubo • Redución do tempo de calefacción (inferior a 60 seg.)