Soporte de catéter de moldaxe de calefacción de indución con unidades de calefacción de alta frecuencia de IGBT

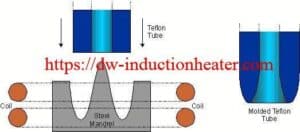

Obxectivo Quentar un mandril de aceiro refrixerado por auga a 700ºC para formar unha punta de catéter de teflón de alta calidade.

Material Tubo de catéter de teflón, montaxe de mandril

Temperatura 600-700 ° F (315-371ºC)

Frecuencia 376 kHz

Equipamento • Sistema de calefacción por indución DW-UHF-6 kW, equipado cun cabezal de traballo remoto que contén un condensador de 0.66 μF.

• Unha bobina de calefacción por indución deseñada e desenvolvida especificamente para esta aplicación.

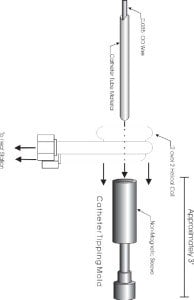

Proceso Utilízase unha bobina de dúas voltas para quentar o mandril de aceiro a 660ºC en 371 segundos. Para formar a punta do catéter, aplícase enerxía RF mentres o catéter se sostén sobre o mandril. O tubo empúxase ao mandril para formar unha punta consistente e uniforme.

Resultados / beneficios O calentamiento de indución proporciona:

• Aplicación exacta e precisa de calor

• Calefacción sen contacto

• Tempo de ciclo máis rápido