Tecnoloxía de soldadura por indución

Principio de brazado por indución. Teoría

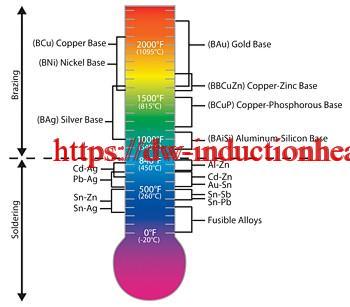

A soldadura e soldadura son procesos de unión de materiais similares ou diferentes empregando un material de recheo compatible. Os metais de recheo inclúen chumbo, estaño, cobre, prata, níquel e as súas aliaxes. Só a aliaxe funde e solidifica durante estes procesos para unirse aos materiais de base de peza de traballo. O metal de recheo é colocado na articulación por acción capilar. Os procesos de soldadura realízanse debaixo de 840 ° F (450 ° C) mentres que as aplicacións de soldadura se realizan a temperaturas por encima de 840 ° F (450 ° C) ata 2100 ° F (1150 ° C).

O éxito destes procesos depende do deseño do conxunto, o espazo libre entre as superficies a unir, a limpeza, o control de procesos e a selección correcta do equipo necesario para realizar un proceso repetible.

A limpeza normalmente obtense introducindo un fluxo que cobre e disolve a sucidade ou os óxidos que os desprazan desde a articulación do brazo.

Moitas operacións agora realízanse nunha atmosfera controlada cunha manta de gas inerte ou unha combinación de gases inertes / activos para protexer a operación e eliminar a necesidade dun fluxo. Estes métodos comprobáronse nunha gran variedade de configuracións de materiais e pezas que substitúen ou complementan a tecnoloxía do forno atmosférico cun proceso de fluxo dunha soa peza.

Brazing Materiales de recheo

Os metais de recheo de soldadura poden ter diferentes formas, formas, tamaños e aliaxes, dependendo do seu uso. A cinta, os aneis preformados, a pasta, o fío e as arandelas preformadas son só algunhas das formas e aliaxes que se poden atopar.

A decisión de usar unha liga e / ou unha forma específica depende en gran medida dos materiais que se xunten, a colocación durante o procesamento e o ambiente de servizo para o que se destina o produto final.

A liquidación afecta á forza

A separación entre as superficies de contacto que se xuntan determina a cantidade de aliaxe de soldadura, a acción capilar / penetración da liga e, posteriormente, a resistencia da articulación acabada. A mellor condición de axuste para as aplicacións de soldadura de prata convencionais son as polgadas 0.002 (0.050 mm) para a separación total 0.005 polgadas (0.127 mm). O aluminio é normalmente 0.004 polgadas (0.102 mm) a 0.006 polgadas (0.153 mm). As distancias máis grandes ata 0.015 pulgadas (0.380 mm) normalmente carecen de suficiente acción capilar para unha soldadura exitosa.

A soldadura con cobre (por encima de 1650 ° F / 900 ° C) require que a tolerancia das articulacións se manteña a un mínimo absoluto e, nalgúns casos, presione axuste a temperatura ambiente para asegurar unhas tolerancias mínimas nas articulacións á temperatura de soldadura.

Teoría de calefacción por indución

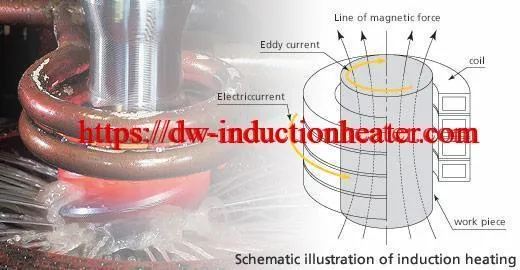

Os sistemas de inducción proporcionan un xeito cómodo e preciso para quentar de xeito rápido e eficiente unha área seleccionada dun conxunto. Hai que ter en conta a selección da frecuencia de funcionamento da fonte de alimentación, a densidade de potencia (kilowatt aplicado por centímetro cadrado), o tempo de calefacción e o deseño de bobina de indución para proporcionar a profundidade de calefacción necesaria nunha articulación específica.

O calentamiento por inducción é a calefacción sen contacto mediante a teoría dos transformadores. A fonte de alimentación é unha fonte de corrente alterna para a bobina de indución que se converte nos enrolamentos principais do transformador mentres que a parte a calentar é a secundaria do transformador. A peza de traballo quenta pola resistencia eléctrica inherente do material base á corrente inducida que flúe no conxunto.

A corrente que pasa por un condutor eléctrico (a peza de traballo) resulta en calefacción mentres que a corrente atópase resistente ao seu fluxo. Estas perdas de corrente flúe a través de aluminio, cobre e as súas aliaxes. Estes materiais non férreos requiren unha potencia adicional de calor que a súa contraparte de aceiro carbono.

A corrente alterna tende a fluír na superficie. A relación entre a frecuencia da corrente alterna ea profundidade que penetra na parte coñécese como a profundidade de referencia de calefacción. O diámetro das partes, o tipo de material e o espesor da parede poden ter un efecto na eficiencia da calefacción en función da profundidade de referencia.