Tubos de aluminio de soldadura por indución con calefacción por indución de alta frecuencia

As novas aplicacións de calefacción por indución requiren analizar a distribución da temperatura no interior dos compoñentes quentados tendo en conta as estruturas correspondentes e as propiedades do material. O método de elementos finitos (FEM) proporciona unha poderosa ferramenta para realizar estas análises e optimizar os procesos de calefacción por indución mediante análises e simulacións numéricas electromagnéticas e térmicas acopladas.

O principal obxectivo desta contribución é indicar a posibilidade de aplicación da tecnoloxía de soldadura por indución adecuada, sofisticada e eficiente para a fabricación de colectores solares baseada en simulacións numéricas e experimentos realizados.

Descrición do problema

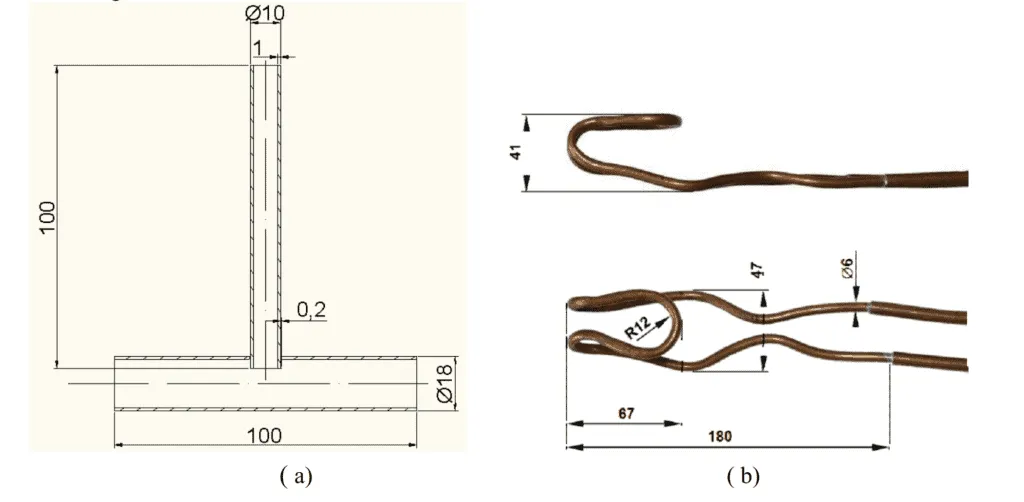

Este traballo trata do deseño de compoñentes para colectores solares axeitados para o proceso de soldadura, a saber, as partes dos tubos colectores (Fig. 1a). Os tubos están feitos a partir da aliaxe Al do tipo AW 3000 coa composición química indicada na táboa 1. Para soldar, úsase a aliaxe do tipo Al 104 (táboa 2) xunto co fluxo Braze Tec 32/80 que non son residuos. -corrosivo. O intervalo de temperatura entre as temperaturas solidus e liquidus para a aliaxe de soldadura Al 104 oscila entre 575 ° C e 585 ° C. A temperatura do sólido do material do tubo é de 650 ° C.

Táboa 1 Composición química da aliaxe AW 3000 [peso. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | máx. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | máx. 0.25 | equilibrar |

Táboa 2 Composición química da aliaxe de soldadura do tipo Al 104 [peso. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | máx. 0.3 | 0.15 | 0.1 | 0.2 | máx. 0.15 | equilibrar |

O proceso de soldadura supón a aplicación de calefacción por indución. É necesario deseñar o sistema de calefacción por indución de xeito que se logren temperaturas de soldadura na zona de xuntas (metais soldados - aliaxe de soldadura) ao mesmo tempo. Desde este punto de vista, é moi importante unha selección adecuada da bobina de indución, a súa xeometría e parámetros de funcionamento (principalmente a frecuencia e a corrente de orixe). A forma e as dimensións da bobina de indución de cobre refrixerada por auga proxectada móstranse na figura 1b

O efecto dos parámetros relevantes do quecemento por indución sobre a distribución de temperatura nas pezas soldadas foi avaliado mediante a simulación numérica do quecemento por indución aplicando o código do programa ANSYS 10.0.

Modelo de simulación

De acordo coa metodoloxía de solución de problemas electromagnéticos e térmicos acoplados por FEM usando o software ANSYS 10.0 [3-5], desenvolveuse o modelo de simulación do proceso de calefacción por indución para soldadura incluíndo condicións xeométricas, físicas e iniciais e límites. O obxectivo principal da simulación numérica era definir os parámetros óptimos de quecemento por indución (a frecuencia e a corrente de orixe) para lograr a distribución de temperatura requirida na zona de formación de xuntas.

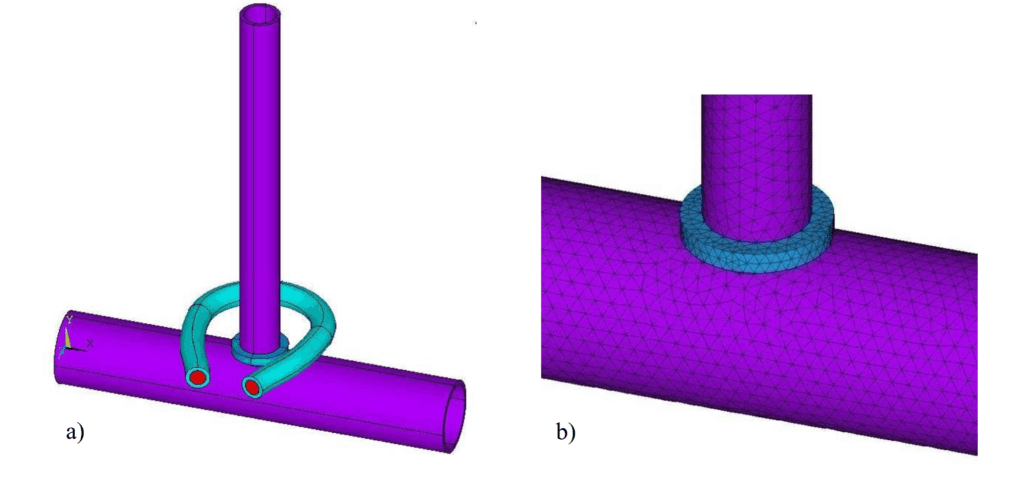

O modelo 3D suxerido (Fig. 2) para a análise electromagnética consiste no modelo de tubos, aliaxe de soldadura, bobina de indución refrixerada por auga e aire circundante (non se mostra na Fig. 2). Na análise térmica, só se consideraron os tubos e a aliaxe de soldadura. Na figura 8b ilustra un detalle da malla xerada a partir dos elementos lineais de 2 nodos na zona de formación de xuntas.

Fig. 2 a) Modelo xeométrico para análise electromagnética sen aire circundante eb) detalle da malla 3D xerada na zona de formación de xuntas. As dependencias de temperatura das propiedades eléctricas e térmicas da aliaxe AW 3000 e da aliaxe de soldadura Al 104 obtivéronse mediante JMatPro software [6]. A partir do feito de que os materiais aplicados non son magnéticos, a súa permeabilidade relativa µr = 1.

A temperatura inicial dos materiais soldados foi de 20 ° C. Supuxéronse contactos eléctricos e térmicos perfectos nas superficies límite dos materiais. A frecuencia da corrente de orixe na bobina de indución debía ser de 350 kHz. O valor da corrente fonte definiuse a partir do intervalo de 600 A a 700 A. Tívose en conta o arrefriamento dos tubos soldados por convección libre e radiación ao aire coa temperatura de 20 ° C. Definiuse o coeficiente de transferencia de calor combinado dependente da temperatura superficial das pezas soldadas. Na Fig. 3, móstrase a distribución de temperatura en compoñentes soldados despois da consecución das temperaturas requiridas na zona de unión para os valores escollidos das correntes de fonte aplicadas en bobina de indución de calefacción. O tempo de 36 segundos empregando a corrente de orixe de 600 A parece ser bastante longo. O quecemento rápido que aplica a corrente de fonte de 700 A non pode ser suficiente para a fusión da aliaxe de soldadura Al 104. Por este motivo, recoméndase a corrente de orixe aproximadamente do nivel de 620 A a 640 A, o que leva aos tempos de soldadura de 25 a 27.5 segundos ...