cobre braseiro ao aceiro inoxidable

descrición

Obxectivo

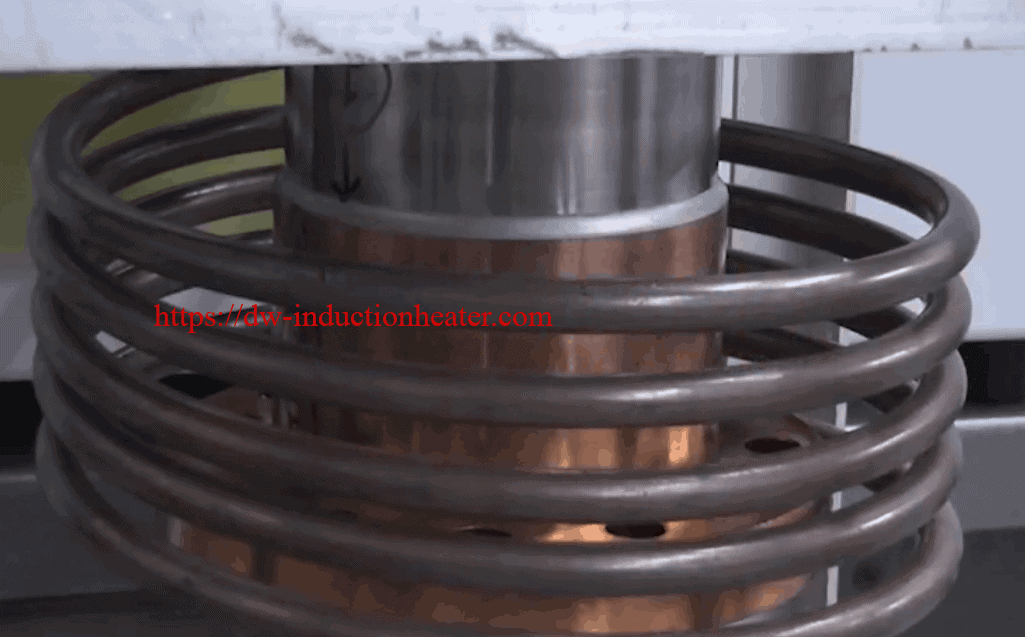

Inducción Brazagem cobre en tubo de aceiro inoxidable. Bombas e aloxamentos criogénicos.

equipamento

DW-HF-15kw / 25KW / 45KW equipos de calefacción por inducción

Proba 1

Obras

Bombas e aloxamentos criogénicos: tapa de cobre (2 ”(25.4 mm) OD, 3" (76.2 mm) de lonxitude, 0.15 "(3.81 mm) de grosor, sentado no eixe de aceiro inoxidable de 1.4" (3.81 mm) de profundidade), eixo de aceiro inoxidable (1.7 "(43.18 mm) OD, 6" (152.4 mm) de lonxitude e pegado a unha masa maior ao rematar, 0.1 "(2.54 mm) de grosor.)

Alimentación: 25 kW

Temperatura: 1145 ° F + (618 ° C)

Time: Menos de 40 segundos

Proba 2

Obras

Bombas e aloxamentos criogénicos: manga de cobre (3.6 mm de 91.44 ”(OD, 0.1” (2.54 mm) de espesor que ten 2.7 ”(68.5 mm) de alto, 3.8” (96.52 mm) labio OD na parte inferior que é de 0.6 ”( De 15.2 mm de alto cun grosor de aproximadamente 0.85 "(21.5 mm), a parte con beizo é de 3.14" (79.7 mm) de alto, o eixo SS ten 2.66 "de profundidade (67.5 mm) de profundidade), SS Shaft (3.4" (86.3 mm) OD, de 3.2 mm de diámetro (81.2 mm) de máis de 7.5 "(190.5 mm) de alto, ten un tapón e eixo máis pequeno unido nun extremo e unha base de 8" (203.2 mm) máis grande no outro)

Alimentación: 16.06 kW

Temperatura: 1145 ° F + (618 ° C)

Time: 1 minuto 30 segundos a 3 minutos

Proba 3

Obras

Bombas e aloxamentos criogénicos: manga de cobre (3.5 (88.9 mm) OD, 0.1 "(2.54 mm) de grosor que ten 2.1" (53.3 mm) de alto, 5.3 "(134.6 mm) labio OD na parte inferior que é 0.74" ( 18.7 mm de alto cun grosor aproximado de 1 ”(25.4 mm), a parte con beizo ten 2.8" (71.1 mm) de alto en xeral, o eixo de aceiro inoxidable ten 2.66 "(67.5 mm) de profundidade), eixo de aceiro inoxidable (3.35" (85.0) mm) OD, 3.2 mm (81.2 mm) de identificación, de máis de 7.5 "(190.5 mm) de alto, ten un tapón e un eixo máis pequenos unidos nun extremo e unha base de 5.5 mm máis grande de 139.7" no outro)

Alimentación: 9.09 kW

Temperatura: 1145 ° F + (618 ° C)

Time: aproximadamente 20 a 30 segundos

Proba 4

Obras

Bombas e carcasas criogênicas: tapa de cobre (2.7 mm) de diámetro exterior, 68.5 mm de alto, parede de 2.85 mm de 72.3 pulgadas, eixe de aceiro inoxidable de 0.6 mm de profundidade, eixe de aceiro inoxidable ( 15.2 "(1.4 mm) de diámetro exterior, 35.5" (1.54 mm) de espesor, 39.1 "(0.9 mm) de alto e unido a unha masa maior cando remata) tapón adicional de aceiro inoxidable no outro lado do cobre, 22.8" (6.5 mm) ) OD, 165.1 mm (2.44 ”) de alto ou máis, 61.9 mm (0.8”) de vástago na parte superior, que mide 20.3 mm (0.88 ”) con ID de 22.35 mm (1.4”)

Alimentación: 14 kW

Temperatura: 1145 ° F + (618 ° C)

Time: 1 minuto 50 segundos

Resultados e conclusións:

Proba 1: A proba comezou cunha potencia moi inferior e subiu ata 25 kW despois de 15 segundos. A soldadura por indución tivo éxito.

Recoméndase usar unha bobina máis axustada que envolva só a metade da tapa de cobre. Isto concentraría a calor só na localización onde está a aleación e debería diminuír o tempo de calor.

Proba 2: A proba fíxose cunha bobina de gran tamaño debido a problemas de limpeza creados polo beizo na parte. O tempo aproximado para o ciclo completo é de 20 a 30 segundos. A frecuencia máis baixa parecía ser beneficiosa para a aplicación ao facer que o campo penetrase máis profundo pasado o cobre e no propio aceiro, o que provocou tempos de calor máis rápidos.

Proba 3: Realizouse a proba con 14 kW para simular o tempo necesario para o noso DW-HF-15KW sistema de calefacción de indución. Esta parte requirirá o tempo de calor máis longo debido á masa do cobre. Os tempos de calor poden reducirse usando unha fonte de alimentación máis grande.

Os tempos de calor para todas as probas poden mellorarse optimizando a temperatura bobinas de calefacción de indución para as partes específicas e baixando a frecuencia. Recoméndase un controlador de temperatura e pirómetro para asegurar que non se produzan danos ás pezas se se vai cun sistema de indución maior. Se se usa un sistema de calefacción por inducción de 15kW, aínda se recomenda o controlador de temperatura e o pirómetro, pero o risco de danos por parte é reducido.