sistema de calefacción por inducción magnética

descrición

Sistema de calefacción por indución magnética IGBT

Características principais:

- Módulo IGBT e tecnoloxías de investimento, mellor rendemento, maior fiabilidade e menor custo de mantemento;

- 100% ciclo de traballo, o traballo continuo está permitido a potencia máxima de saída;

- o estado de potencia constante ou constante pode ser seleccionado de conformidade para lograr unha maior eficiencia de calefacción;

- exhibición de enerxía de calefacción e frecuencia de calefacción e oscilación;

- As funcións de visualización múltiple, con exhibición de sobre corrente, sobre voltaxe, fallo de auga, falla de fase e rapaz non apto e así sucesivamente, a máquina pode protexerse contra destrúe e as máquinas poden ser reparadas con facilidade.

- Sinxelo de instalar, a instalación pode ser realizada por persoas non profesionais con moita facilidade, a auga e a enerxía de conexión pódense terminar en poucos minutos.

- peso lixeiro, pequeno tamaño.

- diferente forma e tamaño de bobina de indución de calefacción pódese cambiar facilmente para quentar diferentes partes.

- vantaxes do modelo con temporizador: a potencia e o tempo de funcionamento do período de calefacción e período de retención poden preestablecerse respectivamente, para realizar unha curva de calefacción simple, este modelo suxírese a usar para a produción por lotes para mellorar a repetibilidade.

- os modelos separados están deseñados para adaptarse ao entorno sucio, o xerador pódese poñer nun espazo limpo para aumentar a fiabilidade; co pequeno tamaño e peso lixeiro do transformador separado, é conveniente usar na liña de produción e montar facilmente dentro da máquina ou o mecanismo movido.

| Serie | modelo | Potencia de entrada máx | Corrente de entrada máx | Oscilar a frecuencia | Tensión de entrada | Ciclo de deber | |

| MF

. |

Xerador de indución DW-MF-15 | 15KW | 23A | 1KHz-20KHz Segundo a aplicación | 3fases380V ± 10% | 100% | |

| Xerador de indución DW-MF-25 | 25KW | 36A | |||||

| Xerador de indución DW-MF-35 | 35KW | 51A | |||||

| Xerador de indución DW-MF-45 | 45KW | 68A | |||||

| Xerador de indución DW-MF-70 | 70KW | 105A | |||||

| Xerador de indución DW-MF-90 | 90KW | 135A | |||||

| Xerador de indución DW-MF-110 | 110KW | 170A | |||||

| Xerador de indución DW-MF-160 | 160KW | 240A | |||||

| Xerador de indución DW-MF-300 | 300KW | 400A | |||||

| DW-MF-45 Forro de forxado de calefacción de indución | 45KW | 68A | 1KHz-20KHz | 3fases380V ± 10% | 100% | ||

| DW-MF-70 Forro de forxado de calefacción de indución | 70KW | 105A | |||||

| DW-MF-90 Forro de forxado de calefacción de indución | 90KW | 135A | |||||

| DW-MF-110 Forro de forxado de calefacción de indución | 110KW | 170A | |||||

| DW-MF-160 Forno de forxa de varas de calefacción por indución | 160KW | 240A | |||||

| Forno de fusión por indución DW-MF-15 | 15KW | 23A | 1K-20KHz | 3fases380V ± 10% | 100% | ||

| Forno de fusión por indución DW-MF-25 | 25KW | 36A | |||||

| Forno de fusión por indución DW-MF-35 | 35KW | 51A | |||||

| Forno de fusión por indución DW-MF-45 | 45KW | 68A | |||||

| Forno de fusión por indución DW-MF-70 | 70KW | 105A | |||||

| Forno de fusión por indución DW-MF-90 | 90KW | 135A | |||||

| Forno de fusión de indución DW-MF-110 | 110KW | 170A | |||||

| Forno de fusión de indución DW-MF-160 | 160KW | 240A | |||||

| Equipo de endurecemento de indución DW-MF-110 | 110KW | 170A | 1K-8KHz | 3fases380V ± 10% | 100% | ||

| Equipo de endurecemento DW-MF-160 | 160KW | 240A | |||||

| HF

. |

Serie DW-HF-15 | DW-HF-15KW | 15KVA | 32A | 30-100KHz | Monofásica 220V | 80% |

| Serie DW-HF-25 | DW-HF-25KW-A | 25KVA | 23A | 20K-80KHz | 3fases380V ± 10% | 100% | |

| DW-HF-25KW-B | |||||||

| Serie DW-HF-35 | DW-HF-35KW-B | 35KVA | 51A | ||||

| Serie DW-HF-45 | DW-HF-45KW-B | 45KVA | 68A | ||||

| Serie DW-HF-60 | DW-HF-60KW-B | 60KVA | 105A | ||||

| Serie DW-HF-80 | DW-HF-80KW-B | 80KVA | 130A | ||||

| Serie DW-HF-90 | DW-HF-90KW-B | 90KVA | 160A | ||||

| Serie DW-HF-120 | DW-HF-120KW-B | 120KVA | 200A | ||||

| Serie DW-HF-160 | DW-HF-160KW-B | 160KVA | 260A | ||||

| UH

. F .

|

DW-UHF-4.5KW | 4.5KW | 20A | 1.1-2.0MHz | Monofásica220V ± 10% | 100% | |

| DW-UHF-6.0KW | 6.0KW | 28A | |||||

| DW-UHF-10KW | 10KW | 15A | 100-500KHz | 3fases380V ± 10% | 100% | ||

| DW-UHF-20KW | 20KW | 30A | 50-250KHz | ||||

| DW-UHF-30KW | 30KW | 45A | 50-200KHz | ||||

| DW-UHF-40KW | 40KW | 60A | 50-200KHz | ||||

| DW-UHF-60KW | 60KW | 90A | 50-150KHz | ||||

aplicacións

1. Calefacción (forxa en quente, montaxe en caliente e fundición)

Forxa en quente por indución ten como obxectivo fabricar as pezas de traballo de certa temperatura (diferentes materiais requiren diferentes temperaturas) noutras formas mediante a prensa de forja coa axuda de punzón, máquina de forxar ou outros equipos, por exemplo, extrusión en quente da caixa do reloxo, flan do reloxo, mango, molde accesorios de cociña e utensilios de mesa, artigos de arte, parte estándar, fixador, parte mecánica fabricada, bloqueo de bronce, remache, pasador de aceiro e pasador.

A montaxe en quente refírese á conexión de diferentes metais ou metais con non metais a través do quecemento baseado no principio de expansión en quente ou fundición en quente, por exemplo, soldadura integrada do núcleo de cobre do radiador do ordenador con chapa de aluminio e banda de altofalantes, composto de aceiro e plástico tubo, selado de folla de aluminio (casca de pasta de dentes), rotor do motor e selado de elemento de calefacción eléctrico tubular.

A fundición ten como obxectivo principalmente fundir o metal en líquido empregando a alta temperatura, que se aplica principalmente á fundición de ferro, aceiro, cobre, aluminio, cinc e varios metais nobres.

2. Tratamento de calor (apagar a superficie)

Apagar varias ferramentas e ferramentas, como alicates, chaves, martelo, machado, ferramentas para parafusar e cizalla (cizalla de horta).

Apagar varios accesorios de automóbiles e motocicletas, como cigüeñal, biela, pasador de pistón, roda de cadea, roda de aluminio, válvula, eixo do brazo de roca, eixe de transmisión semi, eixe pequeno e garfo. Diversas ferramentas eléctricas, como engrenaxes e eixes.

Apagado para máquinas-ferramentas, como a cuberta do torno e o carril guía.

Apagar varias pezas metálicas de hardware e pezas mecanizadas, como eixe, engrenaxe (roda de cadea), leva, portabrocas e pinza, etc.

Apagar para moldes de hardware, como moldes de pequeno tamaño, accesorios para moldes e burato interior do molde.

3. Soldadura (soldadura por soldadura, soldadura de prata e soldadura)

Soldadura de varias ferramentas de corte de hardware, como ferramenta de diamante, ferramenta abrasiva, ferramenta de perforación, folla de serra de aliaxe, cortador de aliaxe dura, fresadora, escariador, ferramenta de planificación e punta central maciza.

Soldadura de varios dispositivos mecánicos de hardware: soldadura de prata e Soldadura por inducción de metais da mesma variedade ou variedades diferentes, como produtos de baño e cociña, accesorios de cobre frigoríficos, accesorios de decoración de lámpadas, accesorios de moldes de precisión, mangos de hardware, batidor de ovos, aceiro e aceiro aliaxe, aceiro e cobre, así como cobre e cobre.

A soldadura de fondo composto de pota é principalmente aplicable á soldadura de soldadura de fondo circular, cadrado e doutro fondo irregular. Tamén é aplicable á soldadura por soldadura simple doutros metais.

A soldadura do disco de calefacción da chaleira eléctrica de auga quente refírese principalmente á soldadura por soldadura de base plana de aceiro inoxidable, chapa de aluminio e elementos de calefacción eléctricos tubulares de varias formas.

3. Recocido (moderación e modulación)

Recocido de varios produtos de aceiro inoxidable, como cunca de aceiro inoxidable, lata recocida e extruída, bordo pregado recocido, pía recocida, tubo de aceiro inoxidable, vaixela e cunca.

Recocido doutras pezas de traballo de metal, como cabezas de pelota de golf, tacos, peches de latón, accesorios de cobre de hardware, mango de coitelo de cociña, folla, tixola de aluminio, cubo de aluminio, radiador de aluminio e varios produtos de aluminio.

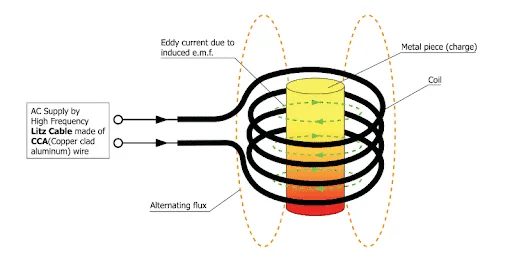

Principio de calefacción de indución

Conversión de frecuencia calefacción de indución electromagnética ou a calefacción por indución en curto é un método para quentar materiais metálicos convertendo a fonte de alimentación de frecuencia de enerxía nun rango específico baseado no principio de indución electromagnética. É principalmente aplicable ao traballo en quente de metal, tratamento térmico, soldadura e fundición. Este tipo de técnica de calefacción tamén é aplicable á industria de envasado (como o selado de follas de aluminio usadas na medicina e a industria alimentaria), o material semicondutor (como o silicio monocristalino extruído e as pezas metálicas de fixación quentadas para o vidro automático).

Básico do sistema de calefacción por indución inclúen bobina de indución, fonte de enerxía CA e pezas de traballo. A bobina de indución pódese fabricar en diferentes formas segundo diferentes obxectos quentados. A bobina está conectada coa fonte de enerxía que proporciona corrente alterna para a bobina. A corrente alterna que posúe a bobina pode crear un campo magnético alterno que pasa polas pezas de traballo para producir un fluxo de Foucault segundo o requirido polo quecemento.

Vantaxes do sistema de calefacción por indución manética

- Calefacción rápida: a taxa mínima de calefacción é inferior a 1 segundo (a taxa de calefacción está dispoñible para axuste e control).

- Ampla cobertura de calefacción: pódese usar para quentar varias pezas metálicas (substituír a bobina de indución extraíble segundo diferentes interruptores de funcionamento).

- Fácil instalación: pódese usar unha vez que estea conectado á fonte de enerxía, á bobina de indución, así como á tubaxe de subministro de auga e á subida; é de pequeno tamaño e lixeiro de peso.

- fácil operación: podes aprender a manexalo en poucos minutos.

- Inicio rápido: pódese comezar a realizar operacións de calefacción a condición de que estea dispoñible subministración de auga e enerxía.

- Baixo consumo de enerxía: En comparación cos equipos convencionais de alta frecuencia de tubos de baleiro, pode aforrar enerxía aproximadamente nun 70%. Canto menor sexa o tamaño da peza, menor consumo de enerxía sería.

- Alta eficacia:ten características como un quecemento uniforme (é aplicable para axustar o espazo da bobina de indución para garantir a temperatura axeitada segundo o requira cada parte da peza de traballo), un quecemento rápido e un horizonte óxico limitado e pode protexerse de calquera desperdicio despois do recocido.

- Protección integral:ten funcións como indicacións de alarma de sobrepresión, sobrecorriente, sobrecalentamento e escaseza de auga, así como control e protección automáticos.

- Temperatura controlable: é aplicable para controlar a temperatura para quentar pezas de traballo segundo o tempo de calefacción predeterminado e, deste xeito, controlar a temperatura de calefacción nun determinado punto técnico.

- Deseño completo de carga completa: pode funcionar continuamente durante 24 horas.

- Pequeno tamaño e lixeiro: ten un peso de só varias decenas de quilogramos, dos cales o espazo limitado pode aforrar efectivamente o espazo do taller.

- Eliminación de alta tensión: non precisa transformador intensivo que poida producir aproximadamente dez mil voltas e, polo tanto, pode garantir a máxima seguridade.