Calefacción por indución. Probas de catéter de aluminio con unidades de calefacción de IGBT

Obxectivo: quentar un troquel de inclinación de catéter de aluminio a máis de 2850F dentro de 2 a 5 segundos para a formación do material do catéter. Actualmente, o quecemento realízase en 15 segundos con equipos de indución máis antigos. O cliente quere empregar equipos de indución de estado sólido para reducir os tempos de calefacción e desenvolver un proceso máis eficiente.

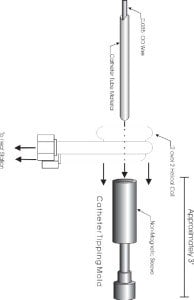

Material: troquel de inclinación de catéter de aluminio de 3/8 "de diámetro exterior e 2" de longo cunha manga non magnética sobre a zona de calor. Describiuse que o material do catéter era similar ao plástico de poliuretano. Ademais, inseríuse un fío de aceiro de 0.035 ″ de diámetro no tubo do catéter para evitar o colapso.

Temperatura: 5000F

Aplicación: determinouse a fonte de alimentación de indución de estado sólido DW-UHF-4.5kW para producir de xeito máis eficiente os seguintes resultados:

Un tempo de quecemento de 3.3 segundos para alcanzar os 5000F e formar o catéter logrouse mediante o uso dunha bobina helicoidal de dúas (2) sobre dúas (2) voltas.

Formouse un catéter de calidade presionando 1/2 "do tubo de poliuretano no molde mantendo a forma mediante o uso dun fío de 0.035" para evitar o colapso do tubo.

Os resultados de laboratorio amosan que se conseguiu unha diminución substancial do tempo que permitirá un aumento significativo da produción sen sacrificar a calidade.

Equipo: fonte de alimentación por indución de estado sólido DW-UHF-4.5kW que inclúe unha estación de calor remota que contén un (1) condensador que suman 1.2 μF.

Frecuencia: 287 kHz