Placa de aceiro de calefacción por indución para forxa

descrición

Placa de aceiro de calefacción por indución para forxa e conformación en quente

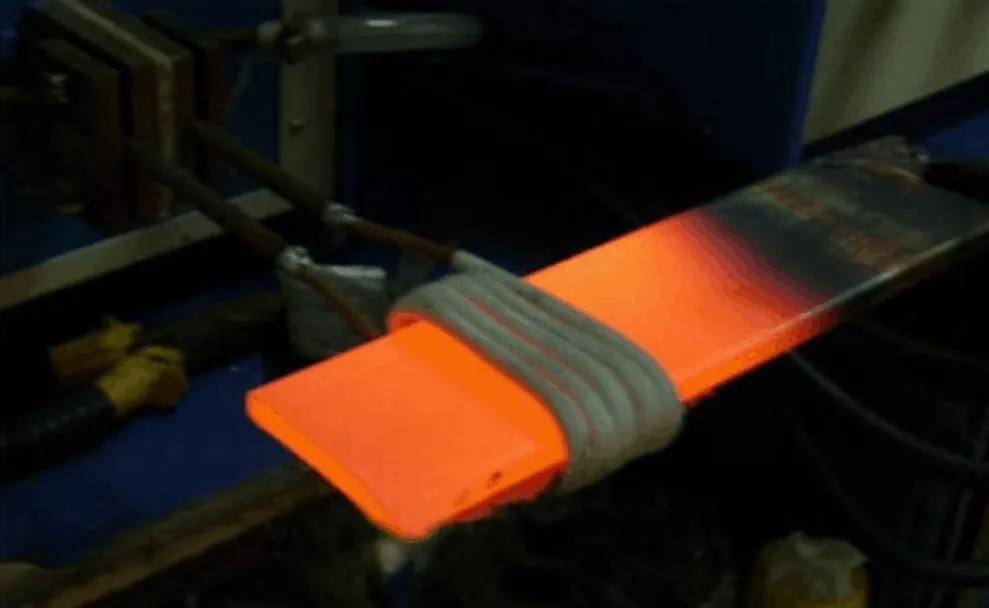

Chapa de aceiro de calefacción por indución metálica para forxa e a formación en quente son excelentes aplicacións de calefacción por indución. Industrial Forxa por indución e conformación en quente os procesos implican dobrar ou dar forma a unha tarugeta de metal ou florecer despois de que se quentase a unha temperatura á que a súa resistencia á deformación é débil. Tamén se poden empregar bloques de materiais non férreos.

Máquinas de calefacción de indución ou os fornos convencionais úsanse para o proceso de calefacción inicial. As billetes pódense transportar a través do indutor mediante un empurrador pneumático ou hidráulico; tracción de rolos de pinchaxe; tracción do tractor; ou feixe de andadura. Os pirómetros sen contacto úsanse para medir a temperatura da billeta.

Outras máquinas como prensas de impacto mecánicas, máquinas dobradoras e prensas de extrusión hidráulicas úsanse para dobrar ou dar forma ao metal.

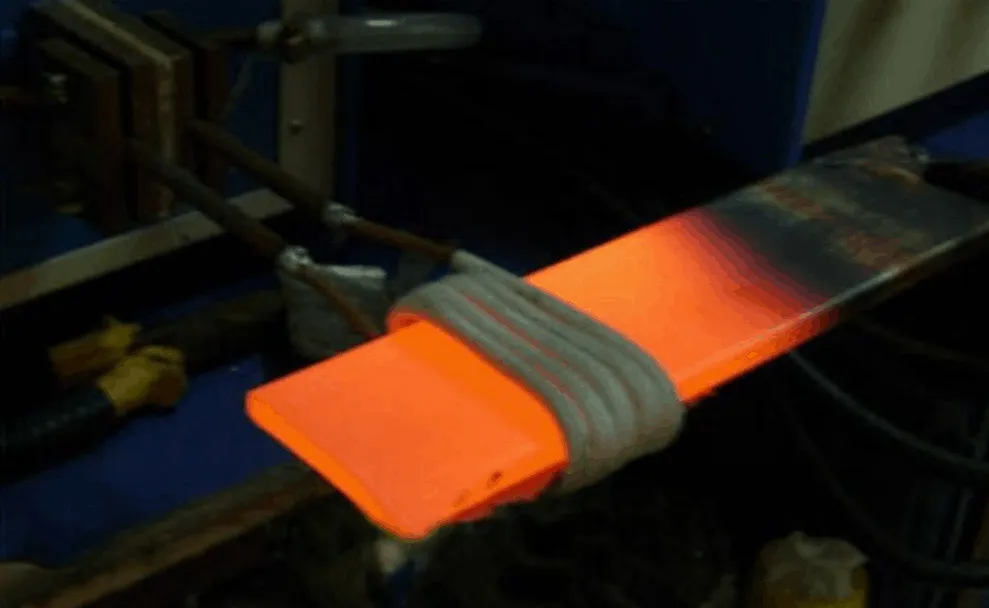

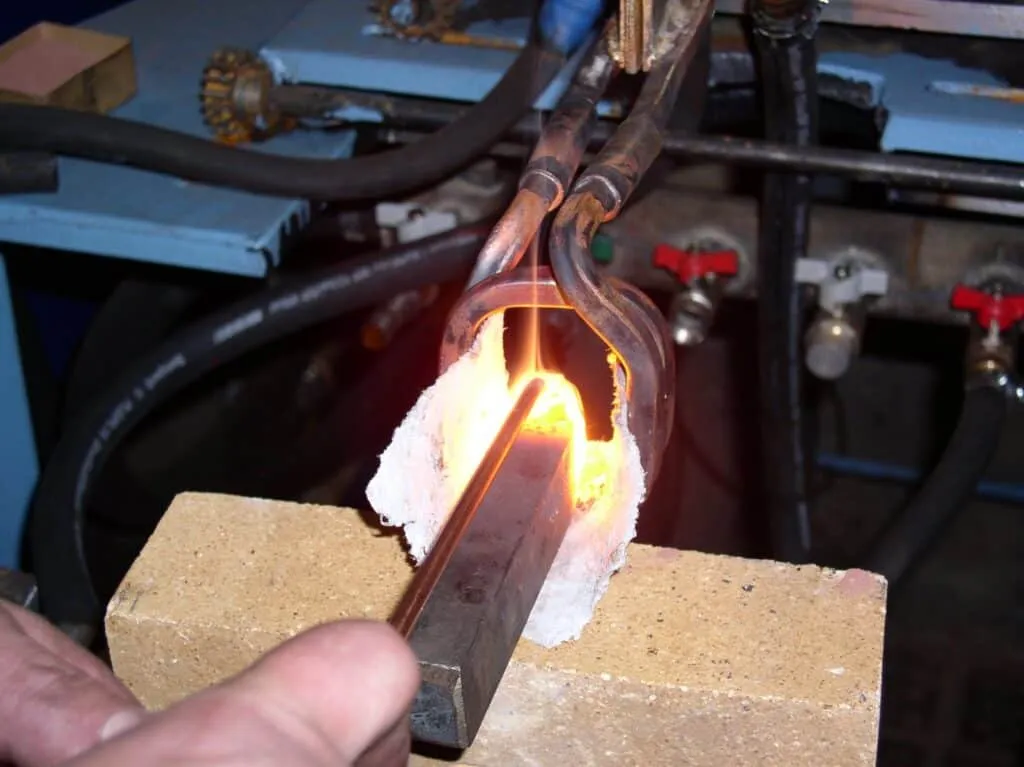

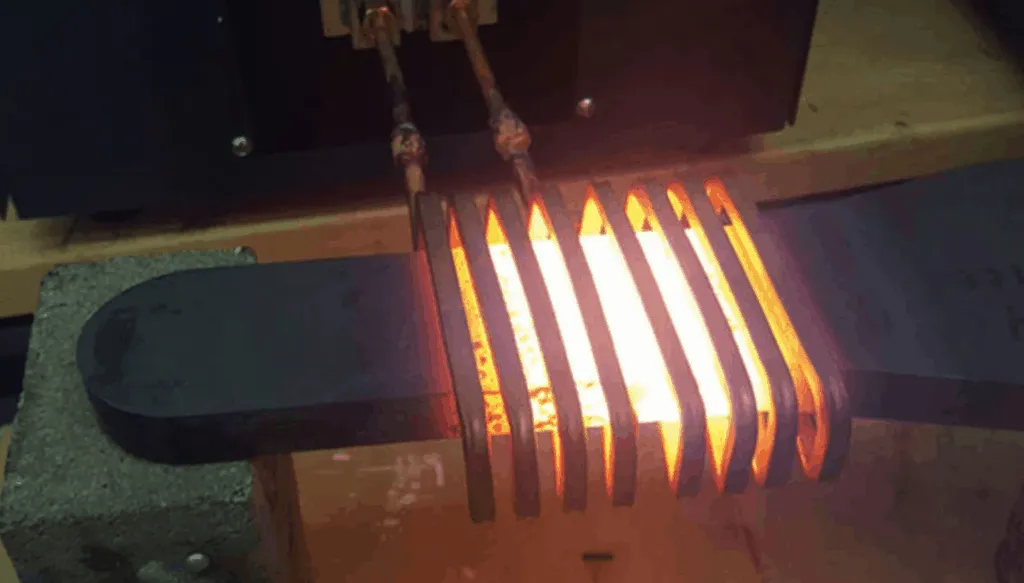

Obxectivo: Precalienta unha placa de aceiro (3.9 "x 7.5" x 0.75 "/ 100 mm x 190 mm x 19 mm) antes de forxar para crear unha cabeza de aixada co obxectivo de aumentar a produción en comparación co precalentamento cun forno de gas.

material: Placa de aceiro

Temperatura: 2192 ºF (1200 ºC)

frecuencia: KHz 7

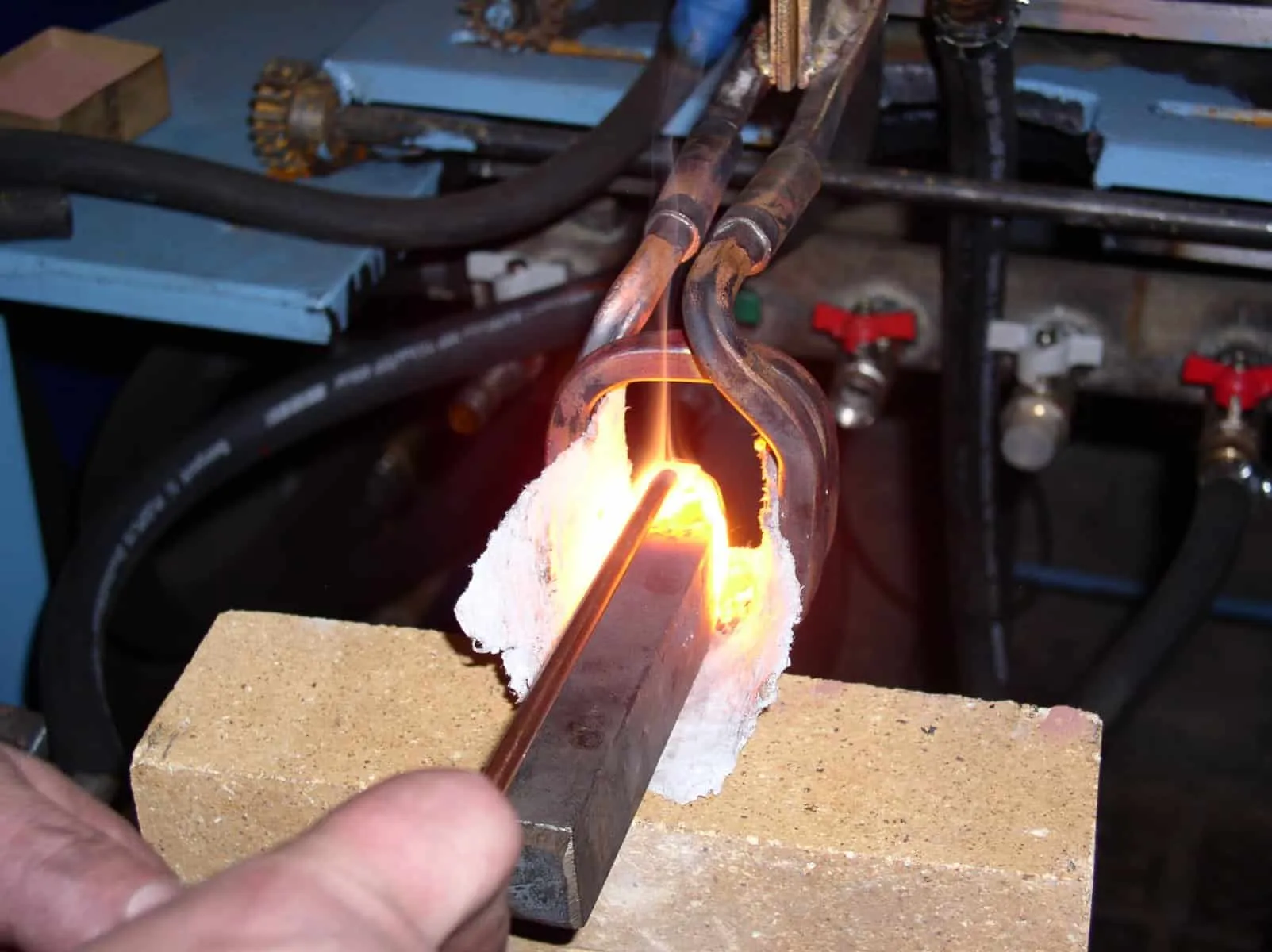

Equipos de calefacción por indución: DW-MF-125/100, 125 kW sistema de calefacción de indución equipado cunha estación de calor remota que contén tres condensadores de 26.8 μF.

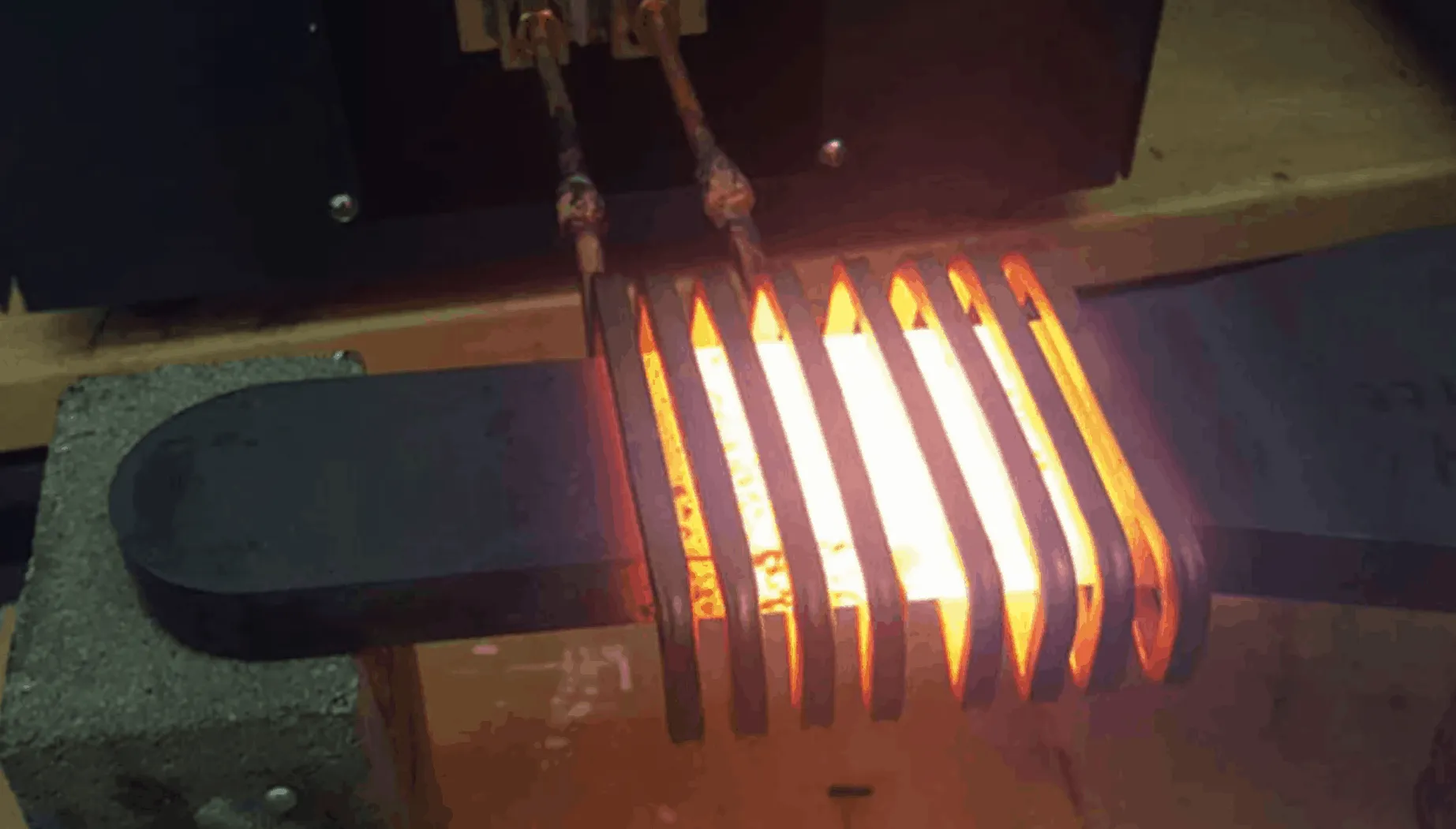

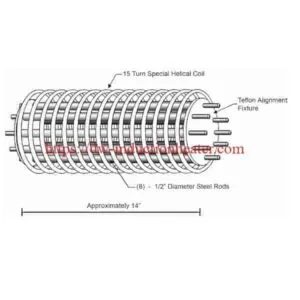

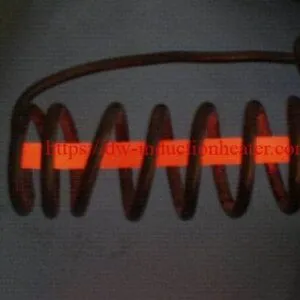

- Unha bobina helicoidal de tres posicións e multi-xiro deseñada e desenvolvida para xerar a calor necesaria para esta aplicación.

Proceso A placa de aceiro inseriuse na bobina helicoidal de tres voltas de tres posicións e acendeuse a fonte de alimentación. Aos 37 segundos inseríase unha segunda placa de aceiro inoxidable e aos 75 segundos inseríase unha terceira placa de aceiro inoxidable. Aos 115 segundos alcanzouse a temperatura desexada para a primeira parte e o proceso continuou.

Despois do arranque, as pezas pódense quentar cada 37 segundos desde a secuencia na que se introduciron. Mentres que o tempo total do ciclo é de 115

segundos, pódese eliminar unha parte cada 37 segundos, o que permitiu a indución para acadar a taxa de produción desexada

e obtén ganancias considerables en comparación co uso dun forno de gas.

Resultados / Beneficios

Maior taxa de produción: o proceso alcanzou unha taxa de produción de 100 partes por hora, mentres que un forno de gas produciu 83 partes por hora

- Repetibilidade: este proceso é repetible e pódese integrar nun proceso de produción

- Precisión e eficiencia: a calefacción é precisa e eficiente, con calor só aplicado ás placas de aceiro

As temperaturas aproximadas de formigón en quente dos materiais industriais máis utilizados son:

• Acero 1200º C • Latón 750º C • Aluminio 550º C

Aplicacións de formación en quente de indución total

As máquinas de calefacción por inducción adoitan usarse para quentar billetes de aceiro, barras, bloques de latón e bloques de titanio á temperatura adecuada para forxar e formar calor.

Solicitudes de formación parcial

O quentamento por inducción tamén se usa para quentar pezas como extremos de tubos, extremos de eixo, pezas automotivas e extremos de barras para procesos de conformación e forxa parcial.

A vantaxe de calefacción por indución

En comparación cos fornos convencionais, as máquinas de calefacción por inducción para forxar ofrecen vantaxes significativas no proceso e na calidade:

Tempos de calefacción moito máis curtos, minimizando a escala e a oxidación

Fácil e preciso control da temperatura. As pezas a temperaturas fóra das especificacións pódense detectar e eliminar

Non se perdeu tempo á espera de que o forno subise á temperatura requirida

Automatizado máquinas de calefacción por indución requiren un traballo manual mínimo

A calor pode dirixirse a un punto específico, que é moi importante para as pezas cunha única área de formación.

Maior eficiencia térmica: a calor xérase na propia peza e non precisa ser quentada nunha cámara grande.

Mellores condicións de traballo. A única calor presente no aire é a das propias partes. As condicións de traballo son moito máis agradables que cun forno de combustible.