Aforro de enerxía no secado por indución con método de calefacción por indución

Anualmente Kazajistán produce ao redor de 17-19 millóns de toneladas de gran en peso, exporta uns 5 millóns de toneladas de gran e o volume medio de consumo interno alcanza os 9-11 millóns de toneladas. O desenvolvemento da industria de grans e a promoción da exportación de grans requiren o desenvolvemento da infraestrutura de almacenamento, transporte e secado de grans, incluíndo a construción de novos e reconstrución dos antigos silos de grans, a construción de terminais portuarios e a compra de buques de carga seca e transportistas de grans. (Baum, 1983). Hai que modernizar a industria e a tarefa require un intenso esforzo dos produtores de grans estatais e nacionais.

Os participantes no Astana Kazakh Grain Forum V KAZGRAIN-2012 discutiron o estado actual do mercado de cereais, as tendencias e as expectativas de prezos, así como problemas desafiantes en loxística e infraestruturas. Observouse que hai dez anos non se podía considerar a Casaquistán como un exportador de grans, mentres que no momento actual as cuestións de exportación son recoñecidas como prioritarias. E a produción e secado de grans ocupa un dos lugares líderes tanto no complexo agroindustrial como na economía no seu conxunto.

A análise da experiencia de moitas empresas fabricantes no procesamento de grans despois da colleita demostra que a tarefa principal para garantir a seguridade e a calidade das sementes recén collidas é o seu secado. A importancia do secado de grans aumenta na zona húmida: o atraso no secado ou a realización desta operación con violación dos réximes tecnolóxicos causa inevitablemente perdas de cultivos. Segundo as investigacións nun 25-28% de humidade do montón durante tres días, a xerminación diminúe un 20%. E as perdas de materia seca fan do 0.7-1% ao día cando a humidade do gran é do 37% (Ginzburg, 1973).

Os factores importantes no uso eficiente dos secadores na agricultura son a subministración de maior calidade dos grans, o aumento do ancho de banda das unidades, así como a redución dos custos enerxéticos. A base para mellorar a eficacia dos secadores existentes na agricultura é garantir unha eliminación suficiente e estable da humidade dun metro cúbico nas cámaras dos secadores de grans. Unha das razóns que o impiden é que as unidades de refrixeración, integradas no eixo de secado, non crean condicións óptimas para o arrefriamento en gran e reducen así o volume efectivo do eixe de secado e a eliminación de humidade dun metro cúbico da cámara.

Dende a produción de trigo de 2010 demostrou unha tendencia de crecemento estable: a superficie de cultivo aumentou un 17%, o rendemento aumentou un 25% e o rendemento total - un 52%. O 1 de xaneiro de 2012 Casaquistán tiña 258 silos cunha capacidade de almacenamento 14 771.3 mil toneladas e ascensores con capacidade de almacenamento 14 127.8 mil toneladas. O aumento do rendemento e da colleita bruta require mellorar a tecnoloxía de secado para evitar perdas de cultivos e manter a calidade dos grans.

O método máis perspectiva para secar grans e eliminar a humidade é o método de calefacción por indución que segue sendo pouco estudado e raramente usado na práctica debido a imperfeccións considerables nas tecnoloxías de fabricación de convertidores de frecuencia. Aínda que o equipos de calefacción por inducción a produción está a desenvolverse actualmente e o seu uso faise máis preferible a práctica de secado de grans en comparación cos métodos tradicionais de calefacción (Zhidko, 1982).

Actualmente o quecemento por indución utilízase para o endurecemento superficial de produtos siderúrgicos, mediante o quecemento para a deformación plástica (forxa, estampación, prensado, etc.), fundición de metais, tratamento térmico (recocido, templado, normalización, apagado), soldadura, soldadura, soldadura , metais. A calefacción por indución indirecta úsase para o quecemento de equipos tecnolóxicos (canalizacións, tanques, etc.), quecemento de líquidos, secado de capas e materiais (por exemplo, madeira). O parámetro máis importante das instalacións de calefacción por indución é a frecuencia. Para cada proceso (endurecemento superficial, mediante calefacción) existe un rango de frecuencia óptimo, que proporciona o mellor rendemento tecnolóxico e económico. As frecuencias de 50Hz a 5 MHz úsanse para o quecemento por indución.

As vantaxes do quecemento por indución inclúen o seguinte:

- A transmisión de enerxía eléctrica directamente ao corpo de calefacción permite a calefacción directa de materiais, polo que a velocidade de calefacción é

- A transmisión de enerxía eléctrica directamente ao corpo de calefacción non require dispositivos de contacto. Isto é útil para a liña automatizada

- Cando un material calefactor é un dieléctrico, por exemplo, gran, entón a potencia distribúese uniformemente por todo o volume do material calefactor. En consecuencia, este método de indución proporciona un quecemento rápido de

- A calefacción por indución na maioría dos casos pode aumentar a produtividade e mellorar as condicións de traballo. O dispositivo de indución pode considerarse como unha especie de transformador, cando o devanado primario (indutor) está conectado á fonte de alimentación de CA e o material de calefacción serve como secundario

A redución do custo de toda a instalación require o desenvolvemento e implementación de quentadores de indución sinxelos en deseño.

A principal diferenza entre o quecemento por indución dos métodos tradicionais de secado radica no quecemento volumétrico. A calor penetra no produto (material) non desde a superficie; fórmase en todo o volume á vez, este proceso permite secar o gran de xeito efectivo cun baixo consumo de enerxía. A distribución uniforme da humidade prodúcese nun material seco durante o proceso de indución de calefacción. A indución non supón a transferencia de calor do calefactor a un material. Mentres se empregan outros métodos de secado é necesario quentar o aire e despois transfira o calor do aire quente ao material. En cada etapa (calefacción por aire, o seu transporte e transferencia de calor aos produtos) as perdas de calor son inevitables.

Hoxe en día as empresas de Casaquistán practicamente non usan quentadores de indución xa que son moi caros. Modelos de lámpadas antigas de máquinas de calefacción por indución están desactualizados e non están fabricados.

Secado de grans por calefacción por indución. Secado na capa que cae

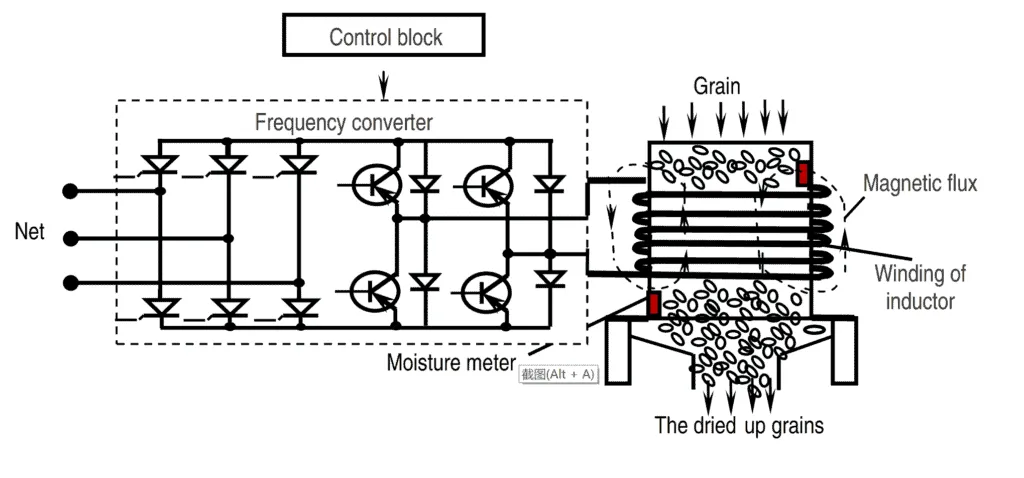

Suxerimos o método de quentamento por indución para o secado do gran (Figura 1) por onde o material do gran pasa, impulsado pola forza da gravidade, polo eixe de secado. Na parte superior do secador o gran está cargado por transportadores de balde ou outros dispositivos de transporte; entón o gran entra na torre de secado. Na cámara de secado da torre, o indutor, conectado ao convertedor de frecuencia, crea un campo electromagnético (fluxo) de alta frecuencia.

Secado en capa caída. A capa que cae representa un fluxo de grans en movemento gravitacional moi descargado, parcialmente compensado polo fluxo ascendente de gas (freada aerodinámica). A verdadeira concentración de grans aumenta no transcurso do movemento. Secado en capa suspendida. O estado suspendido do gran conséguese na corrente de subida de gas ao aumentar a velocidade de subministración de enerxía. No proceso toda a superficie do gran está implicada no intercambio de calor e humidade co gas. O tempo de permanencia do gran no tubo pneumo non supera os poucos segundos; a temperatura do axente de secado fai de 350 a 400 ° C. Non obstante, a redución da humidade ascende a unha fracción por cento. Polo tanto, o aparello con capas ponderadas de gran non se usa como secador separado, senón como elemento de secador combinado de varias cámaras.

Conclusión

Hoxe en día as empresas agrícolas e os ascensores están equipados principalmente con secadores de eixe de fluxo directo. Estes secadores suxiren un desnivel considerable no quecemento e secado de grans, o que á súa vez causa custos substanciais de secado térmico. A principal razón aquí é a imperfección na subministración de axente secante e aire atmosférico a capas de gran deshidratadas.

Unha condición importante para o traballo de calidade dos secadores de grans é o arrefriamento eficiente dos grans secos. Segundo o plan, os dispositivos de refrixeración dos secadores de grans están deseñados para que a temperatura do gran na saída non supere a temperatura do aire atmosférico en máis de 10 ° C. Non obstante, na práctica este valor alcanza máis de 12 ° C cando a temperatura do aire é superior a 15 ° C. Tamén os secadores de grans modernos proporcionan desnivel considerable no arrefriamento das capas individuais de grans. No contexto discutido, a aplicación do secado por calefacción por indución pode ser a forma máis adecuada en termos de produtividade, calidade e eficiencia de custos.

References

Baum, A., 1983. Secado de grans [en ruso], Moscú: Kolos

Ginzburg, A., 1973. Aspectos esenciais da teoría e tecnoloxía no secado de produtos alimenticios [en ruso], Moscova: industria alimentaria

Zhidko, V., 1982. Secado e secado de grans [en ruso], Moscú: Kolos