Para aumentar a eficiencia e reducir o efecto térmico da calefacción metálica, o Soldadura por inducción proponse tecnoloxía. A vantaxe desta tecnoloxía consiste principalmente na localización exacta da calefacción subministrada ás unións soldadas. A partir dos resultados da simulación numérica foi posible entón deseñar os parámetros necesarios para acadar temperaturas de soldadura no tempo desexado. O obxectivo era minimizar este tempo para evitar un efecto térmico non desexado sobre os metais durante a unión metalúrxica..Os resultados da simulación numérica revelaron que o aumento da frecuencia actual deu lugar a concentración de temperaturas máximas nas áreas superficiais dos metais unidos. Co aumento da corrente, observouse a redución do tempo necesario para alcanzar a temperatura de soldadura.

As vantaxes da soldadura por indución de aluminio fronte á soldadura con soplete ou chama

A baixa temperatura de fusión dos metais de base de aluminio unida á estreita ventá de proceso de temperatura das aliaxes de soldadura utilizadas é un desafío cando se solda con soplete. A falta de cambio de cor ao quentar o aluminio non proporciona aos operadores de soldadura ningunha indicación visual de que o aluminio alcanzou a temperatura de soldadura adecuada. Os operadores de braseado introducen unha serie de variables ao soldar con soplete. Entre estes inclúense a configuración do facho e o tipo de chama; distancia desde o facho ata as pezas soldadas; localización da chama en relación ás pezas que se van unir; e máis.

Razóns para considerar o seu uso calefacción por indución ao soldar aluminio inclúen:

- Quecemento rápido e rápido

- Control de calor preciso e controlado

- Calor selectivo (localizado).

- Adaptabilidade e integración da liña de produción

- Mellora a vida útil e a sinxeleza do dispositivo

- Unións soldadas fiables e repetibles

- Mellora da seguridade

O éxito da soldadura por indución dos compoñentes de aluminio depende moito do deseño bobinas de calefacción de indución para enfocar a enerxía térmica electromagnética nas áreas a soldar e quentalas uniformemente para que a aliaxe de soldadura se derrita e flúe correctamente. As bobinas de indución deseñadas inadecuadamente poden provocar que algunhas áreas estean superenriquecidas e outras que non reciban enerxía térmica suficiente, producindo unha unión de soldadura incompleta.

Para unha unión de tubo de aluminio soldada típica, un operador instala un anel de soldadura de aluminio, que moitas veces contén fluxo, no tubo de aluminio e insírao noutro tubo expandido ou un accesorio de bloque. Despois colócanse as pezas nunha bobina de indución e quéntanse. Nun proceso normal, os metais de recheo de soldadura funden e flúen na interface articular debido á acción capilar.

Por que a soldadura por indución e os compoñentes de aluminio con soplete?

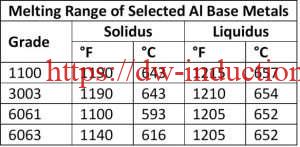

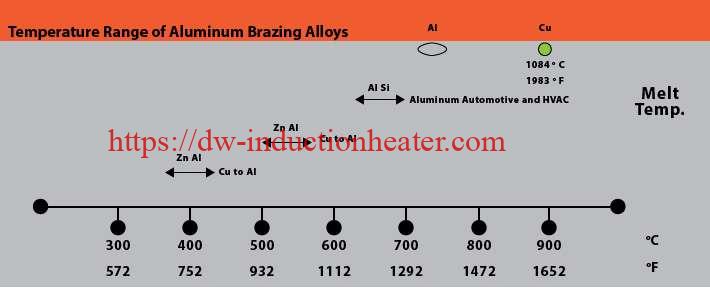

En primeiro lugar, un pequeno antecedente sobre as aliaxes de aluminio comúns hoxe en día e as soldaduras comúns de aluminio usadas para unir. Soldar compoñentes de aluminio é moito máis difícil que soldar compoñentes de cobre. O cobre fúndese a 1980 °F (1083 °C) e cambia de cor a medida que se quenta. As aliaxes de aluminio que se usan a miúdo nos sistemas de climatización comezan a fundirse a aproximadamente 1190 °F (643 °C) e non proporcionan ningún indicio visual, como cambios de cor, mentres se quenta.

Requírese un control de temperatura moi preciso xa que a diferenza nas temperaturas de fusión e soldadura do aluminio depende do metal base do aluminio, do metal de recheo da soldadura e da masa dos compoñentes que se van soldar. Por exemplo, a diferenza de temperatura entre a temperatura de solidus de dúas aliaxes de aluminio comúns, o aluminio da serie 3003 e o aluminio da serie 6061, e a temperatura do líquido da aliaxe de soldadura BAlSi-4 que se usa con frecuencia é de 20 °F, unha ventá de proceso de temperatura moi estreita, polo que é necesario control preciso. A selección de aliaxes de base é extremadamente importante cos sistemas de aluminio que se están soldando. A mellor práctica é soldar a unha temperatura inferior á temperatura de solidus das aliaxes que compoñen os compoñentes que se soldan.

| Clasificación AWS A5.8 | Composición química nominal | Sólido °F (°C) | Liquidus °F (°C) | Temperatura de soldadura |

| BAISi-3 | 86% Al 10%Si 4%Cu | 970 (521) | 1085 (855) | 1085 ~ 1120 °F |

| BAISI-4 | 88% aL 12%Si | 1070 (577) | 1080 (582) | 1080 ~ 1120 °F |

| 78 Zn 22%Al | 826 (441) | 905 (471) | 905 ~ 950 °F | |

| 98% Zn 2% Al | 715 (379) | 725 (385) | 725 ~ 765 °F |

Hai que ter en conta que a corrosión galvánica pode ocorrer entre as áreas ricas en zinc e o aluminio. Como se observa no gráfico galvánico da Figura 1, o zinc é menos nobre e tende a ser anódico en comparación co aluminio. Canto menor sexa a diferenza de potencial, menor será a taxa de corrosión. A diferenza de potencial entre o zinc e o aluminio é mínima en comparación co potencial entre o aluminio e o cobre.

Outro fenómeno cando se solda o aluminio cunha aliaxe de cinc é a picadura. A corrosión local ou por picaduras pode ocorrer en calquera metal. O aluminio normalmente está protexido por unha película dura e delgada que se forma na superficie cando están expostos ao osíxeno (óxido de aluminio) pero cando un fundente elimina esta capa protectora de óxido, pódese producir a disolución do aluminio. Canto máis tempo permaneza fundido o metal de recheo, máis severa é a disolución.

O aluminio forma unha capa de óxido resistente durante a soldadura, polo que o uso de fundente é esencial. O fundente de compoñentes de aluminio pódese facer por separado antes da soldadura ou se pode incorporar unha aliaxe de aluminio que contén fluxo ao proceso de soldadura. Dependendo do tipo de fluxo empregado (corrosivo vs. non corrosivo), pode ser necesario un paso adicional se o residuo de fluxo debe eliminarse despois da soldadura. Consulte cun fabricante de soldadura e fundente para obter recomendacións sobre aliaxes e fundentes de soldadura en función dos materiais que se van unir e das temperaturas de soldadura esperadas.