Soldadura de aluminio por indución con asistencia por ordenador

Soldadura de aluminio por indución é cada vez máis común na industria. Un exemplo típico é soldar varios tubos a un corpo de intercambiador de calor automotriz. O bobina de indución de calefacción moi utilizado para este tipo de procesos é o que non rodea, que se pode denominar estilo "Ferradura de horquilla". Para estas bobinas, o campo magnético e a distribución resultante da corrente de Foucault son inherentemente de natureza 3D. Nestas aplicacións, hai problemas coa calidade conxunta e a coherencia dos resultados dunha parte a outra. Para resolver un destes problemas para un gran fabricante de automóbiles, utilizouse o programa de simulación por ordenador Flux3D para o estudo e optimización do proceso. A optimización incluíu o cambio da configuración da bobina de indución e do controlador de fluxo magnético. As novas bobinas de indución, que foron validadas experimentalmente nun laboratorio, producen pezas con xuntas de maior calidade en varios sitios de produción.

Cada coche require varios intercambiadores de calor diferentes (núcleos de calefacción, evaporadores, condensadores, radiadores, etc.) para arrefriamento do tren motriz, aire acondicionado, refrixeración de aceite, etc. Mesmo se se utiliza o mesmo motor para varios modelos de automóbiles, as conexións poden variar debido aos diferentes trazados baixo o capó. Por este motivo, é habitual que os fabricantes de pezas fagan varios corpos básicos de intercambiador de calor e logo fixen diferentes conectores nunha operación secundaria.

Os corpos do intercambiador de calor adoitan consistir en aletas de aluminio, tubos e cabezas soldadas nun forno. Despois do soldado, os intercambiadores de calor personalízanse para o modelo de coche dado fixando tanques de nylon ou tubos de aluminio máis comúnmente diferentes con bloques de conexión. Estes tubos están unidos por soldadura MIG, chama ou soldadura por indución. No caso da soldadura, é necesario un control de temperatura moi preciso debido á pequena diferenza nas temperaturas de fusión e soldadura para o aluminio (20-50 C segundo a aliaxe, o metal de recheo e a atmosfera), a alta condutividade térmica do aluminio e a pouca distancia doutros xuntas soldadas nunha operación anterior.

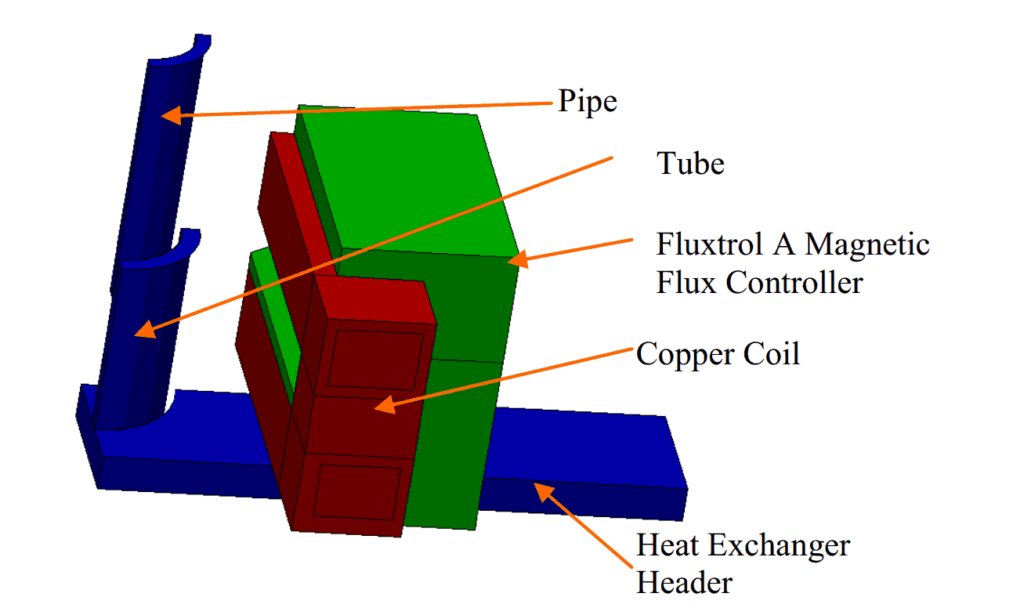

Calefacción de indución é un método común para soldar varios tubos para cabeceiras do intercambiador de calor. A Figura 1 é unha imaxe dun Soldadura por inducción configuración para soldar un tubo a un tubo nunha cabeceira do intercambiador de calor. Debido aos requisitos para un quecemento preciso, a cara da bobina de indución debe estar moi preto da unión que se vai soldar. Polo tanto, non se pode usar unha bobina cilíndrica sinxela, porque a peza non se puido eliminar despois de soldar a xunta.

Existen dous estilos principais de bobina de indución utilizados para soldar estas xuntas: indutores de estilo "de cuncha" e "forxa de cabelo". Os indutores "de cuncha" son similares aos indutores cilíndricos, pero ábrense para permitir a eliminación da peza. Os indutores "ferradura-horquilla" teñen forma de ferradura para cargar a peza e son esencialmente dúas bobinas de horquilla nos lados opostos da articulación.

A vantaxe de usar un indutor "Clamshell" é que o quecemento é máis uniforme na circunferencia e relativamente fácil de predicir. A desvantaxe dun indutor "Clamshell" é que o sistema mecánico requirido é máis complicado e os contactos de alta corrente son relativamente pouco fiables.

Os indutores de "ferradura-horquilla" producen patróns de calor en 3D máis complicados que as "cunchas". A vantaxe dun indutor de estilo "Ferradura-horquilla" é que o manexo das pezas está simplificado.

A simulación por ordenador optimiza a soldadura

Un gran fabricante de intercambiadores de calor tiña problemas de calidade ao soldar a xunta mostrada na Fig. 1 usando un indutor de ferradura. A unión de soldadura era boa para a maioría das pezas, pero a calefacción sería totalmente diferente nalgunhas pezas, o que resultaría nunha profundidade insuficiente da unión, xuntas frías e metal de recheo correndo pola parede do tubo debido ao sobrecalentamento local. Mesmo coa proba de fugas de cada intercambiador de calor, algunhas pezas aínda se filtraron nesta xunta en servizo. O Center for Induction Technology Inc. foi contratado para analizar e resolver o problema.

A fonte de alimentación utilizada para o traballo ten unha frecuencia variable de 10 a 25 kHz e unha potencia nominal de 60 kW. No proceso de soldadura, un operador instala un anel metálico de recheo no extremo do tubo e insire o tubo dentro do tubo. Un intercambiador de calor colócase nunha plataforma especial e móvese dentro do indutor de ferradura.

Toda a zona de soldadura está prefluxida. A frecuencia que se usa para quentar a peza normalmente é de 12 a 15 kHz e o tempo de calefacción rolda os 20 segundos. O nivel de potencia está programado cunha redución lineal ao final do ciclo de calefacción. Un pirómetro óptico apaga a enerxía cando a temperatura na parte traseira da articulación alcanza un valor predeterminado.

Hai moitos factores que poden causar a incoherencia que experimentaba o fabricante, como a variación nos compoñentes das xuntas (dimensións e posición) e o contacto eléctrico e térmico inestable e variable (no tempo) entre o tubo, a tubaxe, o anel de recheo, etc. Algúns fenómenos son inherentemente inestables e pequenas variacións destes factores poden causar diferentes dinámicas de proceso. Por exemplo, o anel metálico de recheo aberto pode desenrolarse parcialmente baixo as forzas electromagnéticas e o extremo libre do anel pode ser aspirado por forzas capilares ou permanecer sen fundir. Os factores de ruído son difíciles de reducir ou eliminar e a solución ao problema requiriu aumentar a solidez do proceso total. A simulación por ordenador é unha ferramenta eficaz para analizar e optimizar o proceso.

Durante a avaliación do proceso de soldadura, observáronse fortes forzas electrodinámicas. No momento en que se acende a enerxía, a bobina de ferradura experimenta claramente unha expansión debido a unha aplicación repentina de forza electrodinámica. Así, o indutor reforzouse mecánicamente, incluíndo a incorporación dunha placa adicional de fibra de vidro (G10) que conectaba as raíces de dúas bobinas de horquilla. A outra demostración das forzas electrodinámicas presentes foi o desprazamento do metal de recheo fundido lonxe das áreas próximas aos xiros de cobre onde o campo magnético é máis forte. Nun proceso normal, o metal de recheo distribúese de xeito uniforme ao redor da articulación debido ás forzas capilares e á gravidade, en contraste cun proceso anormal onde o metal de recheo pode saír da articulación ou subir ao longo da superficie do tubo.

Porque soldadura de aluminio por indución é un proceso moi complicado, non é factible esperar unha simulación precisa de toda a cadea de fenómenos mutuamente acoplados (electromagnética, térmica, mecánica, hidrodinámica e metalúrxica). O proceso máis importante e controlable é a xeración de fontes de calor electromagnéticas, que foron analizadas mediante o programa Flux 3D. Debido á natureza complexa do proceso de soldadura por indución, utilizouse unha combinación de simulación por ordenador e experimentos para o deseño e optimización de procesos.